荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

一般来说,型腔压力为确定生产中的塑料部件质量提供了直接的判断依据。这其中,通过型腔压力判断来控制注塑机的V/P转换,是提升质量稳定的技术应用手段之一。

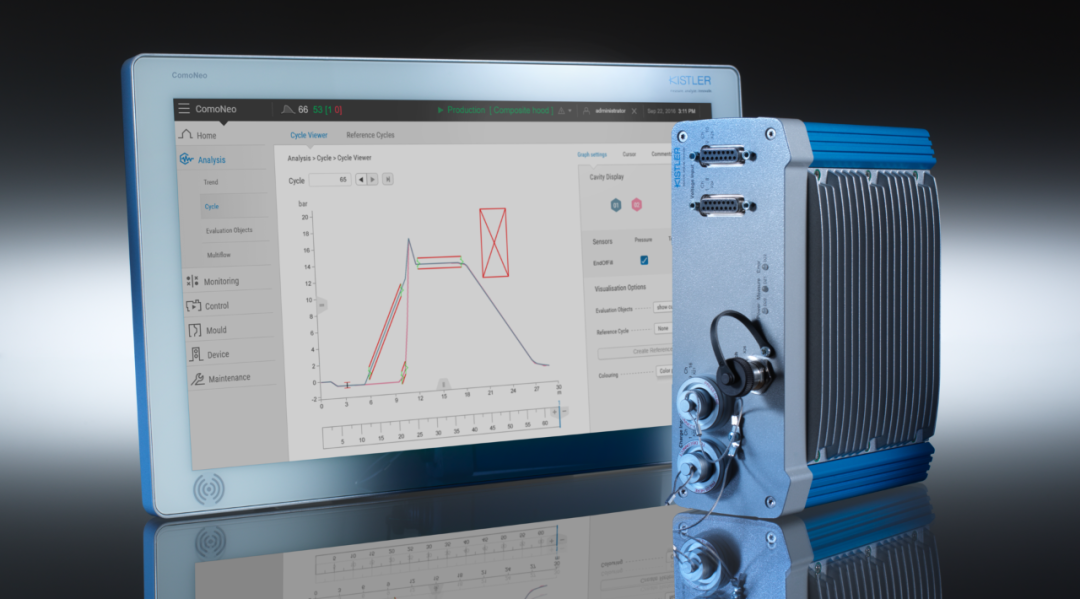

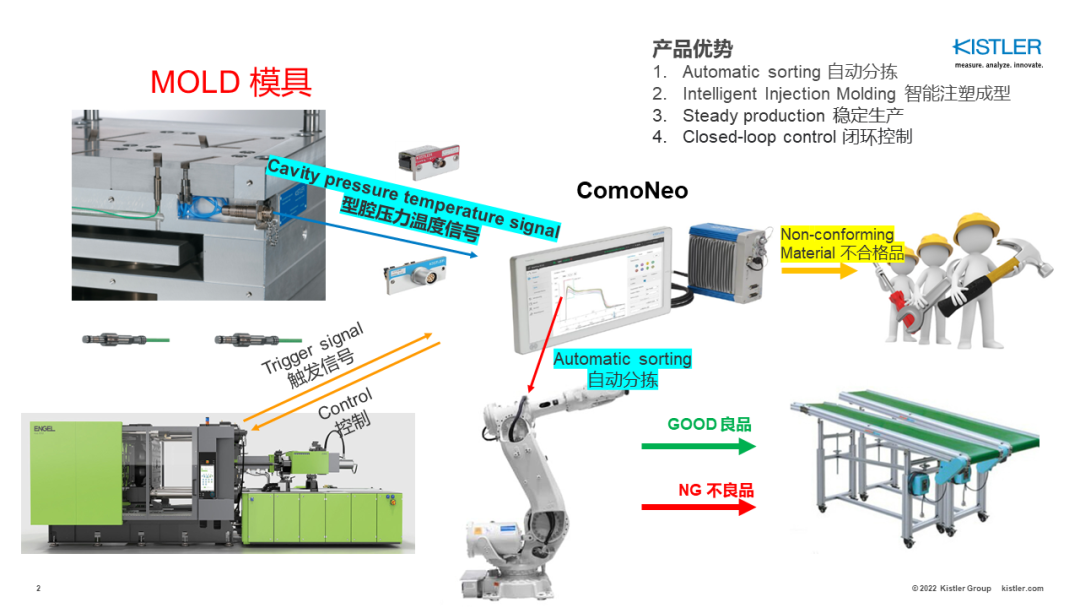

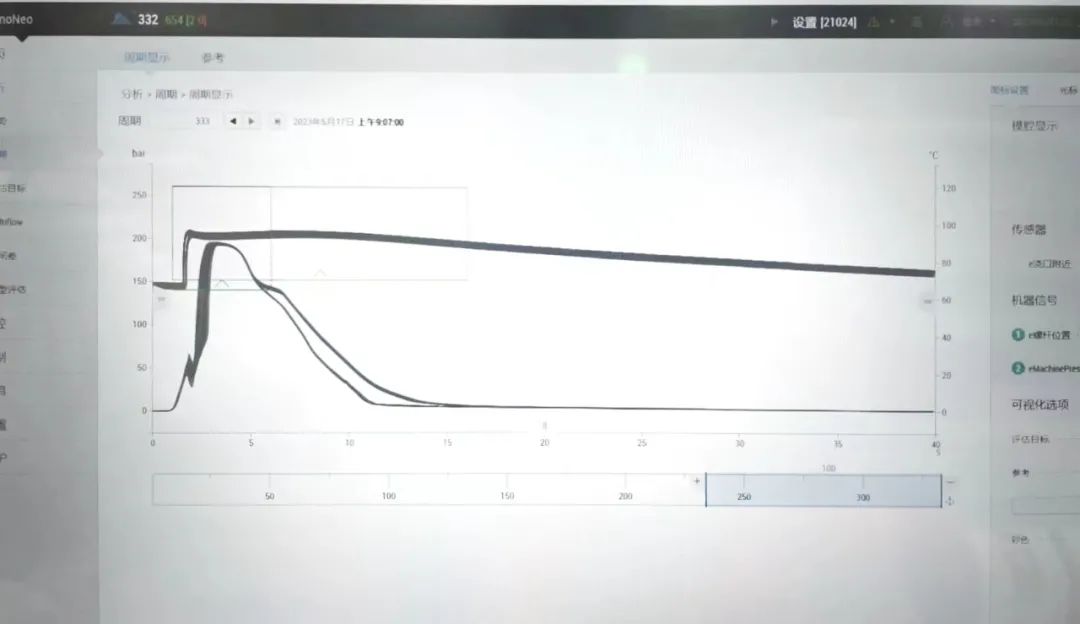

奇石乐于2021年推出的升级版ComoNeo 4.0过程监控系统可基于传感器端收集来的型腔压力数据,进行注塑成型的分析、优化、监测和存档,适合各种应用。通过模具中安装的传感器,精准判断塑料在型腔中的流动过程,并且实时控制位置切换。

案例介绍

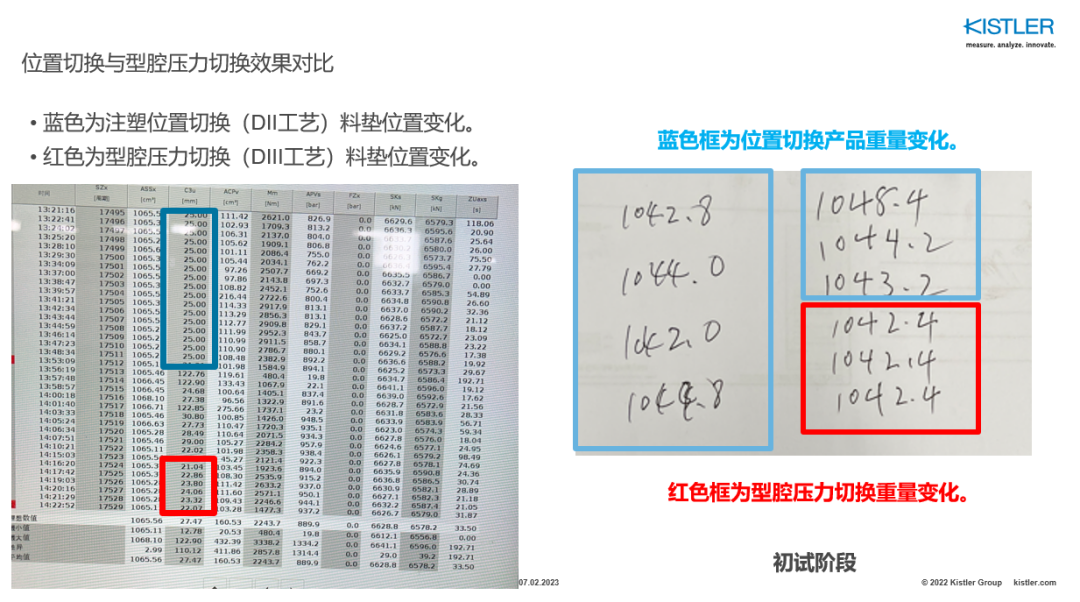

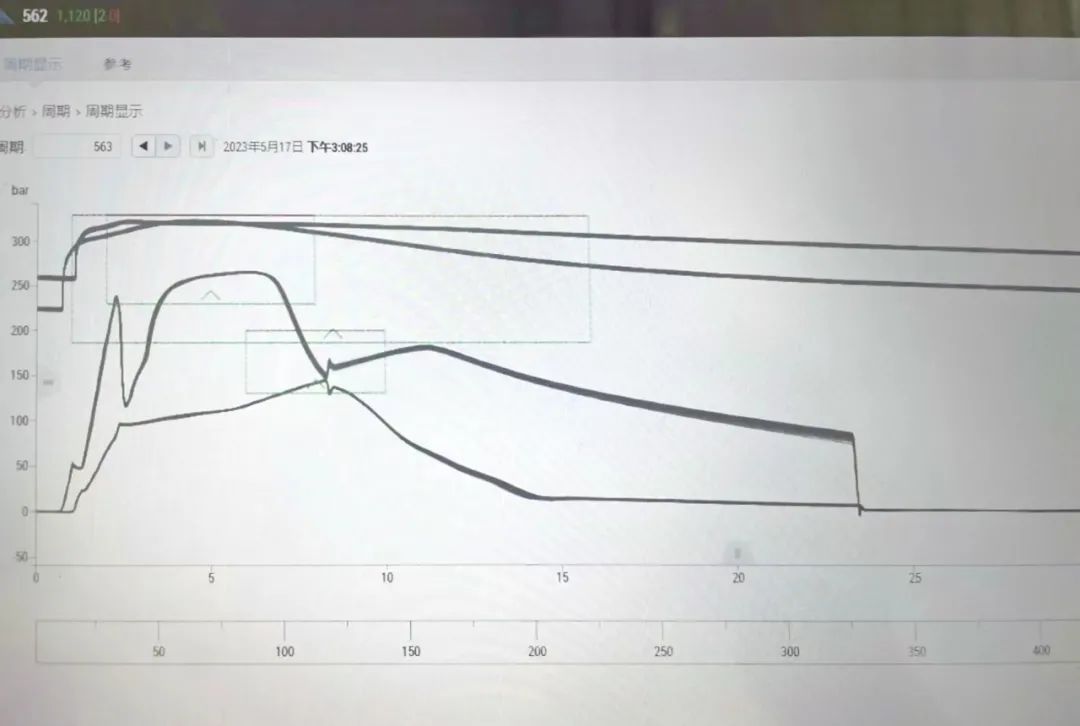

例如下图里的1300T注塑产品,在其生产过程中,奇石乐与客户一同努力将成品重量的波动控制在1g以内。这几乎可以称作是中国,乃至全球大型注塑产品生产的众多案例中值得一提的成功应用。此产品已供货两年,无任何客户投诉或者质量问题发生。

其中,核心的控制基础就是利用来自奇石乐的型腔压力传感器和ComoNeo控制系统。在试模过程中找到合理的位置和压力峰值匹配的关键点,通过压力信号来控制注塑的V/P切换,从而取代注塑机本身自带的位置切换功能—相比于这种“设定螺杆运动到某个固定位置后进行切换动作”的传统方法,利用型腔压力传感器可以更精准地凭借数据来判断料流的前端位置,并以此来更智能地自动调整注塑螺杆切换的位置,以达到减少产品质量的波动,从而降低材料成本的浪费、确保产品尺寸一致性,提供给客户更优质的产品,是值得主机厂和一级车企供应商值得信赖的产品。

中共中央国务院印发《质量强国建设纲要》中提出,制造业产品质量合格率要达到94%。不仅如此,越来越多的外资企业在诸如消费电子领域、医疗领域都开始逐渐要求供应商提供的产品和部件必须达到0 PPM--一旦出现质量事故并坐实问题的根源,会要求供应商进行高额的赔付。

多年来,来自全球各地的诸多塑料加工行业的客户始终信赖奇石乐的型腔压力传感器和监控系统ComoNeo:高精度

的模腔压力监测使注塑成型成为一个透明的过程,大幅提高了质量水平并达到了最佳的资源利用率。

奇石乐也希望借此次4.0系统升级优化的机会,为更多本土企业的注塑工艺质量保驾护航,将一体化注塑生产的质量

和效率提升到新的水平。