荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

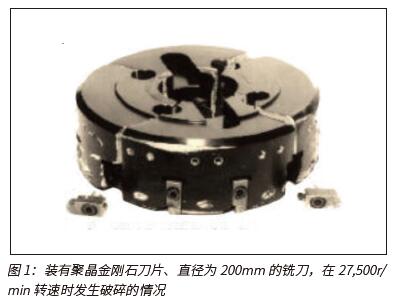

随着主轴的问世,通过主轴的直接驱动大幅度提高了主轴转速,为实现高速切削起到了里程碑的作用。从上世纪80年代初到90年代中期,高速切削技术虽然只经历了10多年不算太长时间的发展,而每分钟20,000-30,000转的主轴已是一些高速铣床和高速加工中心的标准配置,个别机床已有采用45,000r/min,甚至60,000r/min的高速主轴,电主轴推动了高速加工的快速发展。上世纪90年代中期铝合金材料的加工已达到7,000m/min或更高切削速度。而高转速也带来加工的不安全,在当时,有出现铣刀爆裂的情况(图1),由此表明,铣削速度的提高受到铣刀刀体抗离心力强度或受到刀头紧固件与刀体连接强度的限制,原因是在高速铣削时,产生了很高的离心力,使铣刀迅速达到其承载能力的机械极限。高速铣削时的铣刀安全性成为制约铣削速度进一步提高的重要因素。

高速铣削时产生的离心力

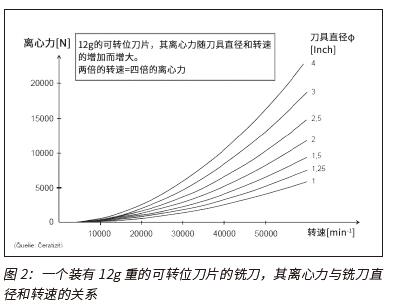

高速旋转的刀具,特别是在进行高速加工的铣刀上作用着很大的离心力。根据其方程表达式F=Uω2=mrω2=mrn2/91189,离心力随着不平衡质量和铣刀直径的增加而线性提高,而与转速则成二次方的比例增加。如主轴转速从2,000r/min提高到10,000r/min,主轴转速提高了5倍,而离心力则提高了25倍。在铝合金材料的高速加工中,由于采用很高的转速,在铣刀上作用着比切削力还要大的离心力,这种离心力负荷会引发刀具的内应力,当内应力超过刀体材料的极限强度或超过个别构件的连接强度(例如刀头的紧固件)时就导致刀具的破碎。

在高速铣削中,为确保机床操作人员和设备的安全,必须限定铣刀的最高工作转速和最高的切削速度。通常,厂家会在铣刀的刀体上标有最高使用的转速,以确保铣刀的安全使用。

刀具的动平衡

提高工具系统(刀夹—刀具)的动平衡品质有利于提高高速铣刀的安全性,因此在高速铣削时,为了安全起见,整个工具系统应有足够高的平衡品质,以减小由于质量不对称分布而产生的离心力。根据“GB/T25664-2010高速切削铣刀 安全要求”标准,工具系统的平衡品质一般可取G40,如对加工质量有更高的要求时,可采用G6.3或G2.5等级的平衡品质。

高速铣削铣刀安全标准的制订

根据上述的情况,对于高速切削的铣刀迫切需要有一个统一的安全标准,以规定铣刀的最高工作转速,规范铣刀的测试和设计,并指导高速铣刀的合理使用。

制订安全标准的首要目的是要确保铣刀在高速切削时能以足够的安全性来承受由高转速所产生的高的离心力,并帮助铣刀的设计者、制造商和供应商履行他们在高速加工方面的义务。以及规定他们在提供的设计、确认测试和使用信息方面的要求。

在这样的背景下,在德国于1991年开始,由多家刀具制造厂家和达姆施塔特工业大学的生产技术和机床研究所(PTW)进行合作,以联合研究项目“高圆周速度铣刀的测试和设计”展开对铣刀安全性的研究,以便制订一个测试规范和准则。其目标是,为制定德国(DIN)、欧洲(CEN)和国际(ISO)安全标准奠定基础。这个项目从1991年开始到1995年结束,共经历了5年时间。在这5年里,对铣刀在高转速情况下进行了大量破损性和变形的试验,获得了重要成果。于1996年5月公布了德国DIN 6589-1标准——“在金属切削机床上以高圆周速度进行切削加工的铣刀,第1部分:安全技术要求”(用作欧洲标准的提案),而在1998年6月该标准由DIN EN ISO 15641:1998-06-高速切削铣刀,安全要求(欧洲标准草案)代替,最后,在2001年由“高速加工用铣刀,安全要求”的国际标准 ISO 15641:2001-12 所替代。

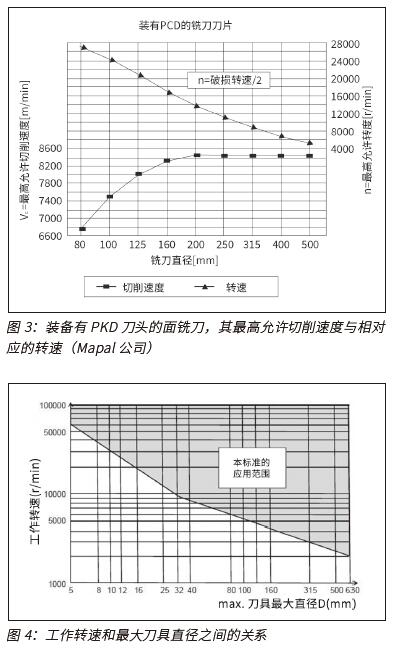

在为期5年的联合项目进行期间,Mapal公司与达姆施塔特工业大学进行合作,通过破损测试确定Mapal WWS铣刀系列最高的允许转速,并从测试中获得了一些有关铣刀性能极限的知识。对于直径从80至160mm的小规格铣刀,铣刀头的紧固连接是最薄弱的环节,这意味着铣刀头会由于离心力的作用从刀体上撕裂开来。而对于160mm以上的大规格铣刀,其刀体则会在离心力作用下而发生破裂。直径在80mm的铣刀,最高允许切削速度可达到6,500m/min,而200 mm直径以上的铣刀,可达到约8,400m/min最高的允许切削速度(图3)。 另外,根据试验证明,采用高强度铝合金材料制成的刀体,其允许采用的切削速度要比采用钢材作刀体的高5%。

在上世纪90年代中期至90年代末,在汽车箱体件的大批量生产中,已普遍采用高速切削工艺。像德国Hüller-Hille公司,高速铣削铝合金缸盖,采用的铣削速度为7,068m/min(铣刀直径:250mm,主轴转速:9,000r/min,WB6/1996,S.482),又如,在当时Mapal公司的样本上,高速加工铝合金变速箱体的铣削速度达7,068m/min(铣刀直径:150mm,主轴转速:15,000r/min)。但是,切削速度由于受到铣刀抗离心力强度的限制,当时采用的切削速度始终在7,000m/min和8,000m/min之间的范围内变动。

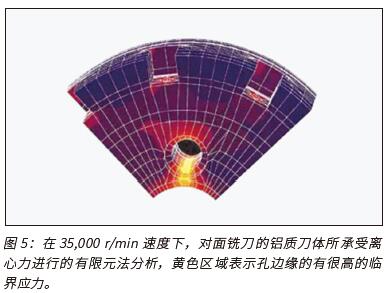

在ISO 15641标准中,规定了高速切削的速度界限(图4),要是所采用的转速超过这个界限(曲线),铣刀切削时将会面临损坏的危险,因此标准规定曲线以上的区域为铣刀必须要进行离心力型式测试的转速范围。曲线在对应于刀具直径32处有一个拐点,直径≤ 32mm的刀具是一种整体铣刀,可采用较高的转速;直径≥32mm的刀具是机夹式铣刀,其允许采用的转速显然要低一些。

铣刀允许的最高转速,视不同厂家和不同结构会有稍些不同。

在标准铣刀上,厂家都会标示铣刀允许的最高使用转速,标示的这个转速仅仅适用于这把铣刀。而最终使用的转速还应根据所选的刀夹、刀具、悬臂长度、接口的数量、回转接头和具体的加工情况进行调整,以确保高速切削时铣刀的绝对安全和加工的经济性。

确定铣刀的最高工作转速

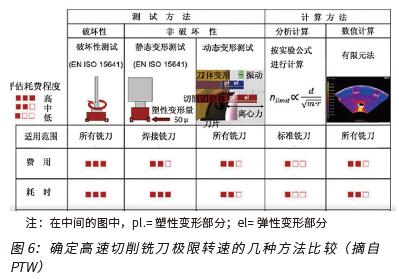

高速铣刀的抗离心力强度和转速的使用极限不仅是刀具安全性的基础,并且也是提高生产率的重要条件。目前,只有根据EN ISO15641标准,通过铣刀抗离心力强度测试,才能提供足够的安全性以防止由离心力导致的铣刀失效和确定铣刀最高允许的工作转速。目前,除了根据EN ISO15641标准通过离心力型式测试,确定高速铣刀的最高工作转速外,还有采用正在进一步研究的铣刀的动态变形测试、根据实验公式的计算分析和有限元法的数值计算分析来确定最高允许的工作转速。

1.根据EN ISO15641的破坏性破损测试

多年以来,破坏性离心力测试是一种普遍采用的方法。1991-2009年,德国的达姆施塔特工业大学的PTW在进行研究项目和协助企业的测试,共进行了500多次铣刀的破损测试。所谓的破损测试,就是通过不断提高实验转速,直到刀具在结构上失效。此时,取破损转速/2作为铣刀最高的工作转速(n破损>2nmax)。

对于这种破坏性破损测试,除了损失进行测试的铣刀之外,还需要一整套安全防护装置,以便保护测试人员免受飞溅的碎片的伤害。为此,在旋转刀具的周围设置了安全屏障,由屏障的壁来挡住飞溅的碎片。此外,这种方法,对所要测试的刀具还有很高的动平衡要求。因此,进行这样的测试,不仅操作紧张,而且费用也很高。

2.根据EN ISO15641的非破坏性变形和位移测试

通过在启动测试速度和随后的停机情况下进行的测试,可以获得关于刀体的弹性变形和塑性膨胀以及切削刃偏移的信息。对于这种测试,失效标准不是刀具的某一个零部件的损坏,而是刀具变形的程度。根据所测得的变形部分,就可以根据这时的测试速度除以安全系数得出最高的工作速度。根据标准,当测试速度达到标明最高转速的1.6倍(n位移>1.6nmax)时,刀具没有永久变形或位移不超过0.05mm。

采用非破坏性测试,优点是测试时间短,费用比较低,并且所测试的刀体还可以重复使用。刀具在测试后只需要更换可转位刀片和其连接的紧固件。这种测试方法对于专用刀具来说,显然是非常有利的。

应该指出,根据ISO15641标准进行的离心力型式测试还存在着一些不足:破坏性破损测试无法获得有关发生变形的信息,而非破坏性变形和位移测试并没有说明是单个切削刃的扩张还是刀具直径的扩张,因此,这两种测试均没有说明这种扩张与切削刃偏移同加工质量的关系。

3.非破坏性动态变形测试

无论是从安全的角度还是对加工零件的质量来看,刀体的变形以及切削刀刃的动态偏移对于评估刀具的最高允许转速是一种重要因素。在实施动态变形测试中,选择和实施合适的测量技术是进行动态测试的关键,需要选择测量范围大、精度高和扫描速率高的传感器。在本世纪初,PTW率先开展了对高速铣刀的动态变形测试,拟通过这种测试来确定铣刀的动态变形和切削刀刃的动态偏移,在测试中业已取得了较好的成绩和经验。

4.根据实验公式的分析计算

进行这项计算普遍采用的是实验公式,是基于铣刀刀体(如按DIN 8030标准)和刀片及刀座(按DIN8029标准)进行测试时所得的数据。这种计算的目的是为刀具的制造商或设计师提供一种辅助工具,以便在按EN ISO 15641进行型式测试之前,就能在刀具设计和确定尺寸方面提供刀具离心力状态的信息。但是,通过这种分析所确定的极限转速不能用来替代按 EN ISO 15641的型式测试。

5.根据有限元法的计算分析

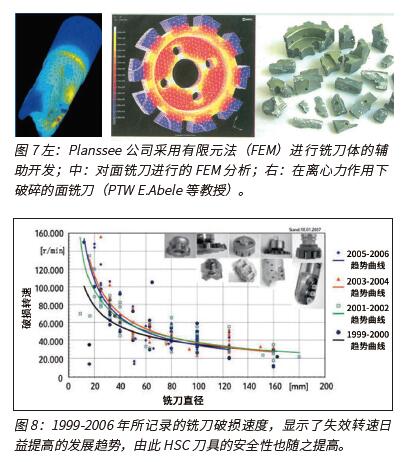

多年来,基于有限元法(FEM)的数值计算方法已逐渐成为工程师进行产品设计及分析的一种重要手段,在高速铣刀的设计中也得到了应用。在设计面铣刀时,设计人员使用了数值计算方法来分析面铣刀刀体所承受离心力的情况。 图5显示了面铣刀刀体(按DIN8030标准)的有限元法分析,从图可清楚地看出,在孔边缘有很高的应力。而对于可转位刀片或刀座连接件的设计,有经典的强度计算方法,但是由于紧固螺钉或夹紧机构而有较大的误差,因此在这种情况下,只有通过实验才能准确说明连接点的抗离心力强度。

在图6中,综合归纳了上述确定铣刀最高工作转速的5种方法的优缺点。

应指出, 通过计算或通过有限元法分析来确定铣刀的最高转速,仅仅是用来供设计人员在设计刀具和确定尺寸时进行参考,在根据ISO 15641进行型式试验之前,这种计算得来的极限转速仅仅是粗略地用作铣刀有关破碎状况信息的基础。显然,极限转速的分析计算,不能用来替代根据ISO 15641进行的型式测试。 在生产中,普遍采用的是通过铣刀离心力的型式测试,根据破损转速在考虑了安全系数的情况下确定最大工作转速。像PTW、Mapal 、Sandvik 和Plansee Tizit等研究所及公司,在高速铣刀的设计中都采用了有限元法(FEM)的数值计算分析进行辅助设计(图7),而最终还都是通过型式测试来确定高速铣刀的最高工作转速。

随着计算机技术的进步,数值计算方法肯定会得到发展。为现有的离心力负载测试提供一种简单且具有成本效益的替代方案,在今后还有待进一步研究和开发有限元法分析,提高计算方法的精度,从而可以通过分析计算来确定铣刀最高的工作转速。

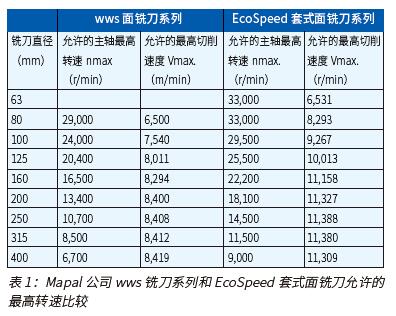

失效转速在不断提高

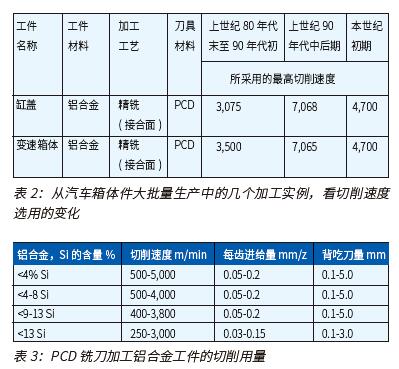

随着刀具技术的不断进步,结构的不断优化,铣刀抗离心力强度也随之提高,从而提高了铣刀的失效转速(图8、表1),提高了高速加工时铣刀的安全性。

从表1中可以看出,Mapal公司直径为200mm的EcoSpeed套式面铣刀,其允许最高转速要比上世纪90年代中期的WWS系列铣刀的转速提高了35%,其允许的最高铣削速度可达到11,327m/min。

经济切削速度

本世纪初起,在切削加工领域,特别是汽车发动机的铝合金箱体件大批量生产中,尽管PCD铣刀本身的性能已允许采用8,000m/min至11,000m/min的高切削速度,但在实际生产中采用的切削速度只有2,000m/min-5,000m/min(表2),反而比上世纪90年代中期7,000m/min的切削速度低得多,其原因是,上世纪80年代兴起高速切削技术时,主要的目标是通过提高切削速度来提高生产率,所以极力选用以铣刀体的抗离心力强度所允许的最高切削速度。而2000年初以来,加工趋向于采用经济的切削速度。特别在大批量生产中,在满足加工节拍时间的条件下,刀具有较长的使用寿命具有重要的经济意义,因为刀具高的耐用度,不仅降低了刀具费用,而且减少了换刀和停机的次数,有利于提高加工设备的利用率。

目前,像德国的Mapal、Komet、Horn公司、日本的Sumitomo(住友)公司、维基百科、德国的著名教授H.Schulz和W.Degner等都把2,000-5,000 m/min视作PCD铣刀加工铝合金工件的经济切削速度。Mapal公司还根据自己的生产经验确定了PCD铣刀加工铝合金工件时的切削用量(表3)。

结语

高速切削工艺是近代最重要的加工工艺,是提高生产率、加工精度和降低加工费用的重要工艺手段 。高速切削的最大问题在于高速旋转的刀具上作用着极大的离心力。因此,应用高速铣削工艺的前提条件是铣刀应具有足够的抗离心力强度,以防止离心力导致铣刀的失效。为确保高速铣削时的安全性,根据ISO 15641标准进行离心力型式测试仍是当前采用的唯一技术措施。虽然刀具的安全性限制了切削速度的进一步提高,但它确保了高速铣刀的安全使用。

随着计算机技术的不断进步,进一步研究和开发有限元法(FEM)的数值方法,目标是,使其能从目前用于高速铣刀的辅助设计,发展成为最终替代铣刀离心力的型式测试,并使得刀具系统的优化成为可能,无需再去制造铣刀的原型,从而显著缩短了铣刀开发的流程时间,并大大节省成本。

□ 作者:李如松,原大连组合机床研究所

来源:荣格-《国际金属加工商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。