荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

利用回收作业中的海量数据,在瞬间决定如何从其它材料,或者从混合塑料中分拣出目标塑料的以AI(人工智能)为动力的新型机器人系统,正在将全球各地的塑料分拣作业提升到新的性能和效率水平。传感器也在这一过程中得到了提升。除了分拣设备的进步外,通过数字水印以及将标记纳入配混料和标签中,从而使某种类型的塑料更易被识别的方法也取得了进展。

Amut称可将单一来源的分拣和清洗技术整合在一起

“大型废弃物管理集团已公开宣布打算进入国际市场,其战略包括将所收集的废弃物转化为具有与原生材料相同特性的再生材料,放弃低质量的回收解决方案,”意大利机械制造商Amut(阿穆特)表示,“这正是我们成熟技术的用武之地。”Amut声称可提供一种独特的解决方案,将单一来源的分拣和清洗技术整合在一起,并配有优化后的设计和工程。

Amut表示将继续加强其塑料回收平台的技术开发。其Ecotech部门现在能够提供“基于新专利系统与采用机械筛选和光学分拣的经典技术集成”的解决方案。

Amut销售总监Giovanni Cattaneo列举了这些公司的解决方案:利用薄膜抓取器提升LDPE和LLDPE的分拣;借助Delabeler专利干洗瓶系统以提高其分拣效率和纯度;空气分级机根据密度实现聚合物的分离和清洁;并使最终质量控制自动化。

Amut近期完成了其位于意大利米兰Corsico地区的领先废弃物管理公司Masotina塑料业务的重大升级。该生产线现在每小时可以处理20吨从城市收集的混合塑料,通过组合使用各种分拣技术,按照种类、颜色、密度和尺寸对聚合物进行分离,生产出超过22种高品质的最终产品。这是欧洲最大的材料回收设施(MRF)之一的一部分,该设施接收、分拣、分离并制备可回收的家用废塑料。

Tomra分拣设备可以高吞吐量并提供复杂分拣任务的高水平精度

升级涉及安装各种新的分拣设备,包括Tomra Sorting Recycling制造的许多Autosort自动分拣装置。总的来说,目前该设施内各生产线上共有32台Autosort(其中16台是在最新的扩建中安装的)。Autosort机器配有NIR(近红外)与VIS(可见光)传感器。

Tomra的Autosort技术正在运行

Tomra说:“由于Autosort装置进行了高度精确的分拣,除了回收单层PET托盘外,Masotina设施还可以多层PET托盘为目标进行回收,最终回收的部分满足Corepla规定的用于食品级rPET的质量要求。”Corepla是意大利塑料包装收集、回收利用的国家联盟。Autosort装置使用空气射流将不同的物料分流到不同的料流中。

Tomra表示,基于传感器的分拣技术的最新进展使其能够获得远高于任何其它塑料分拣技术的纯度结果。基于传感器的分拣技术现在能够对彩色和透明型的塑料进行分拣。

负责开发世界上第一个用于废弃物回收应用的红外传感器的Tomra表示,其最新的Autosort机器可以高吞吐量并提供复杂分拣任务的高水平精度。该公司声称,丰富多样的传感器加之利用数据对物体进行分拣,使其能够分离传统技术难以分离甚至不可能分离的材料。它每秒可收集多达32万个扫描点,以确保准确识别各种材料。

Tomra还开发了两种基于薄片传感器的分拣解决方案,Autosort Flake和Innosort Flake,可实现“无与伦比”的PET、PE和PP的回收率和纯度。Innosort Flake结合双全彩摄像头和Tomra的NIR Flying Beam聚烯烃专用传感器,根据颜色和材料类型对PE和PP进行分拣;Autosort Flake则专为高端应用而设计,如瓶到瓶回收,这些应用的质量要求特别高,且进料的污染水平较低。它同时检测颜色、金属和增强的材料信息,而不考虑颗粒大小。

回收的PP薄片

Innosort Flake和Autosort Flake都可以与Autosort机器结合使用,形成一条用于薄片分拣的完整光学分拣线。Tomra Autosort用于对材料进行预分拣,然后再由Innosort Flake和Autosort Flake进行薄片分拣。

Tomra Recycling副总裁兼全球销售和市场主管Fabrizio Radice表示,高度集成的预分拣和薄片分拣解决方案,为更清洁的最终产品和再生PET、PO树脂铺平了道路。“此外,如果预分拣机和薄片分拣机都使用同一家供应商,那么得益于解决方案的协同工作,可以实现更高的精确度。”

ZenRobotics的快速分拣站在工厂执行质量控制,提高效率,并减少手动分拣的需求

ZenRobotics也参与了Masotina的项目,该公司安装了AI驱动的机器人分拣站,以确保透明PET的高纯度。ZenRobotics的Fast Picker快速分拣站在工厂执行质量控制,提高效率,并减少手动分拣的需求。

首先从其它可回收材料中分拣出塑料废弃物,然后采用光学分拣机根据聚合物类型和颜色进行分离。ZenRobotics的销售主管Juha Mieskonen说,Fast Picker可以去除污染物,并提取其它有价值的可回收聚合物,如HDPE,这些聚合物会返回循环回路。尽管设施的空间非常狭小,由于其尺寸紧凑,仍能集成到现有的分拣线中。

ZenRobotics的Fast Picker技术在意大利Masotina分拣线上运行

“自从ZenRobotics在十多年前将AI驱动的分拣机器人引入废弃物管理以来,其需求一直在增长。”Mieskonen说道,“许多MRF运营商都在利用最新技术提高废弃物分拣的效率和经济性。例如,在处理轻质包装废弃物的现代MRF中,像透明PET这样的材料在进入质量控制时的纯度约为90%,而在经过基于AI的机器人分拣后,纯度通常会超过98%。”

另一家使用Fast Picker的回收公司是法国斯特拉斯堡的Altem。在一个每年分拣约50000吨废弃物的家庭废物回收中心,Fast Picker残留污染物提取出来,以便在生产线末端产生最纯净的有色PET料流。

Mieskone说,Fast Picker可以用来分拣由塑料、纤维和(或)金属制成的轻质包装废弃物。该机器人强大的真空夹持器可分拣瓶、盖、罐、托盘杯和其它由不同颜色和不同聚合物制成的包装,包括HDPE、LDPE、PET、PP和PS。他表示Fast Picker是质量控制和残留物回收的最佳选择,分拣纯度可根据用户需求进行调整,“允许在纯度与产量之间进行优化”。

除了家用塑料废弃物外,人工智能分拣还适用于商业和工业(C&I)以及建筑和拆除(C&D)废弃物中更大、更笨重的塑料。显然,这需要更强大的机器人。ZenRobotics开发了Heavy Picker重型分拣机,这是市场上唯一能处理来自建筑工地等来源的重型废弃物的AI驱动机器人。它既可以安装用来补充现有的操作,也可以作为一个独立的废物分拣系统。

Mieskonen说:“早期采用芬兰Remeo和瑞士的Eberhard等的企业最近增加了Heavy Picker机器人的数量,以打造全新的、全自动化的下一代物料分拣设施。”

AMP Robotics为数据收集和测量创建了解决方案

总部位于美国科罗拉多州路易斯维尔的AMP Robotics表示,其AI平台AMP Neuron “包含已知最大的可回收材料真实数据集,可供机器学习,能够对100多种不同类别和特征的可回收材料进行分拣,包括单流回收、电子废料以及建筑和拆除碎片”。

一台AMP机器人正在分拣塑料包装废物

AMP表示,大规模的准确性与分拣相结合,为数据收集和测量创建了解决方案,MRF可用以优化其运营。“回收商、工厂和制造商可以借此来验证进料的化学相容性是否符合规范和标准;而品牌所有者和政府利益相关者则可以据此评定衡量可回收材料的质量、流量和回收率。”

这个AI平台可以识别不同的塑料,并根据颜色和透明度以及不同的形状要素(如盖、桶、翻盖和杯子)对其进行分拣。它还可以回收其它包装材料,并具有“品牌级”的识别能力。该公司表示,AI引导的分拣可以提供经过科学校准的材料混合物,以适应取料机的规格和终端市场买家的要求。

AMP与Evergreen(美国最大的PET瓶回收商之一)合作,并在其位于俄亥俄州的加工厂部署了六个AI引导的机器人分拣系统。AMP先对绿色和透明PET进行识别和分拣,再由Evergreen将其回收成薄片或颗粒。Evergreen隶属于聚酯和聚丙烯捆扎带和绳索的领先制造商Greenbridge。

Steinert的软件集成了与对象相关的、基于AI的分拣程序,并集成到其智能数字解决方案中

Steinert的UniSort Unibot依靠由高分辨率NIR和彩色摄像机组成的传感器组合驱动的复杂分拣程序。在其它UniSort EVO 5.0型中也可以找到这种组合。UniSort软件集成了与对象相关的、基于AI的分拣程序,并集成到Steinert智能数字解决方案中,用于废弃物回收。

UniSort Unibot在消费后包装厂承担质量控制工作

该公司表示,UniSort Unibot为世界上最先进的分拣设施而设计。它将自身无缝集成到最新的UniSort工厂控制系统中,因而得以检查并同时评估料流的质量。它可以立即对料流做出反应,从而满足法律或客户的特定要求。UniSort Unibot还有赖于使用Steinert基于AI的智能对象标识符。除了先前的光学可检测特性外,分拣程序还能受益于物体的光学特性。

UniSort Unibot使用高速delta机器人,每分钟可拾取60次。机器人单元可独立适应客户要求,因此,比如,还可以添加第二台机器人以获得更高的吞吐量。

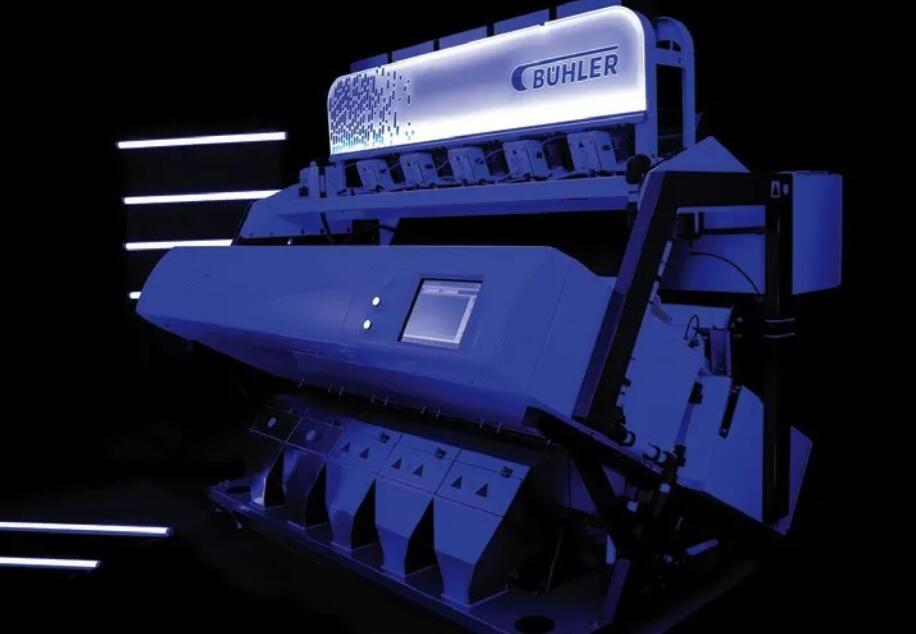

Bühler推出“改变游戏规则的四合一PET回收光学分拣机”

全球分拣技术集团Bühler最近推出了Sortex A GlowVision,并称其为“改变游戏规则的四合一PET回收光学分拣机”。它集成了定制的检查系统、高精度的双面摄像头以及灵活的溜槽配置。有多种型号可供选择,最多可配备五个溜槽。

今年早些时候,Bühler在英国伦敦发布的Sortex A GlowVision

Bühler(布勒)塑料部门的新负责人Lawrence Kuhn表示,新系统可用于同时进行颜色、聚合物、异物和松散标签分拣。Sortex A GlowVision具有同步重新分拣功能,据称设有最高拒收浓度(如果部署了重新分拣通道,可高达40%)。

Sortex A GlowVision可有效处理不透明、白色和透明的彩色薄片,以及PVC、PC、PS和PA等聚合物的缺陷。它还可对金属和松散标签进行分拣,与布勒的内置Sortex云基监控系统订阅一起提供,方便直接从Sortex A GlowVision进行连续数据分析,并为操作员提供对关键性能指标(如产量和吞吐量)的实时监控。

可在移动设备上查看Sortex监控系统的仪表板,概览每个分拣机,当其关键参数超出规格时,能够通过警报通知客户。

“Sortex监控系统测量输入污染和缺陷趋势,这些是很有用的性能参数,”Kuhn说,“针对某些缺陷类型的过度和不足喷射的警告能让操作员立即调整其操作并确保高质量输出水平。”

可选用的SortControl有助于将分拣机与本地自动化系统集成,实现中央数据采集。Kuhn说:“SortControl提供有关解决方案状态、方法等的管理信息。通过我们的数字解决方案,处理器可以最大限度地延长正常运行时间,保持最佳性能,避免不间断监控技术,并最大限度地提高投资回报。”

Pellenc ST开发了Mistral+Connect,以满足“4.0”分拣中心的新标准

专门从事智能和关联分拣的Pellenc ST表示已经开发了Mistral+Connect,以满足“4.0”分拣中心的新标准。“Mistral+Connect共享Mistral+全套装的一体式设计理念,”公司介绍,“这台TÜV Rheinland认证设备结合了快速传送带、检测系统和输出箱,以保证整个分拣价值链的质量。该机器安装简单、安全且易于使用。”

新的Flow Detection系统结合了一台通过聚焦照明覆盖扩展的NIR/VIS频段的光谱仪。它可以实现高纯度分拣,如PET瓶与托盘之间的分离。

Pellenc ST标准配置中包括一系列传感器,用于收集数据以记录设备事故、避免损坏并分析料流分布。

英国大型废物管理公司Biffa表示,将在其位于英格兰Aldridge扩建的塑料回收设施中使用Pellenc ST光学分拣机。Biffa希望回收更多的塑料,目标是到2030年使产能翻两番。目前的升级将使产能翻一番,达到每年80000吨。Biffa将使用Aldridge工厂分拣出的PET生产rPET颗粒,供雀巢英国公司等使用。

Sesotec的塑料薄片分析系统可以在几分钟内确定塑料薄片和再研磨的精确质量

Sesotec的Flake Scan塑料薄片分析系统可以在几分钟内确定塑料薄片和再研磨的精确质量。该公司表示,与传统的塑料薄片和再研磨取样方法相比,Flake Scan在分析精度、时间和资源消耗方面有显著改进。它包含多达三种传感器类型,分别是检测颜色、NIR和金属。

“Flake Scan分析系统提供数据,并能快速利用这些数据来确定塑料薄片和再研磨是否足够纯净,其应用是否有利可图,”该公司指出,“它还可以深入了解整个回收过程的有效性,并有助于确保各个工厂组件按应有的方式运行。”

Stadler设计并建造了集成分拣设备

德国交钥匙废弃物分拣厂专家Stadler强调了他参与的由欧盟资助的Life4Film项目,该项目的目标是防止在垃圾填埋场处置塑料薄膜。这一工艺分为四个阶段:分离、清洗、挤压和最终产品的生产。Stadler设计并建造了集成分拣设备。

Life4Film工厂每年从城市固体废弃物(MSW)中提取10000吨塑料,每年生产约4000吨回收PE再造粒。其中,每年约700吨用于生产可回收塑料垃圾袋,服务于西班牙的FCC Medio Ambiente以及各市政部门的园艺和街道清洁工作。

将来自MSW流的薄膜大捆引入进料机,通过滚筒筛,在滚筒筛上打开薄膜大捆,分离内容物,并去除细颗粒(粘附在塑料表面的干燥有机材料)。

滚筒筛上的溢出物落入破碎机中,其颗粒尺寸被减小到200 mm以下,以便进行光学分拣。这些破碎的材料被输送到冲击分离器,根据其密度、形状和尺寸对其进行分拣。在途中,磁选机会清除料流中的所有铁质残留物。

在冲击分离器中,材料分为两个流:扁平料(2D材料,占进料的90%)和轧制料(被视为废品的3D材料)。料流中尺寸小于65 mm的剩余细料被筛选出来,与来自滚筒筛的细料一起被拒绝进入废品料流。更高密度的轧制料被输送到自动废品存储仓,以便以后压制。

由于输出流要求达到95%的纯度,因此扁平料随后通过三台光学分拣机进行回收。该料流进入第一台光学分离器,其中的气流将所选出的薄膜喷射到第二台光学分离器。被筛除出料流的薄膜被运送到自动拒收存储仓。第二台光学分离器重复上述操作。最后,所选出的薄膜通过质量控制光学分离器,在该分离器中,仍在料流中的任何不需要的材料被喷射并运送到拒收料中。经过最后一次光学分离后留下的材料即为干净的薄膜,被送到自动存储仓,在那里打捆以备进一步加工。

Digimarc推出HolyGrail 2.0计划,可以通过修改模具将数字水印不知不觉地嵌入到包装中

虽然分拣方面的许多发展都与回收设施使用的设备有关,但让塑料材料和(或)成品更容易分拣本身同样可以促进分拣。HolyGrail 2.0就是一项值得关注的计划。新项目将评估和发展数字水印技术对包装进行更准确分拣的可行性。HolyGrail 2.0计划涉及的主要技术来自Digimarc。这家美国公司开发了一个平台,可以通过修改模具将数字水印不知不觉地嵌入到包装中。

Digimarc宣布已经进入HolyGrail 2.0计划的半工业化试验阶段。“HolyGrail 2.0有望启动备受期待的市场演示和工业化规模试验阶段,到2022年上半年,丹麦、法国和德国的商店将有可能增加数字水印产品。”该公司表示。

Digimarc正在与Pellenc ST和Tomra合作,为其检测分拣单元开发附加模块。测试计划于今年10月在两个测试地点进行。分拣检测装置的原型演示将在丹麦的哥本哈根举行。

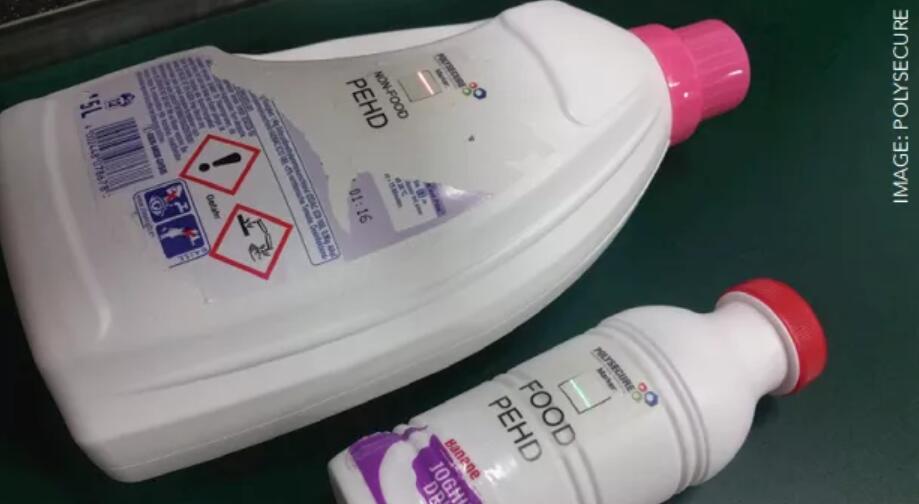

Polysecure开发了一个Tracer-Based Sorting技术平台,产品和材料可以被直接标记、实际验证、以防篡改的方式跟踪

添加标识的另一种方法是使用已作为防伪措施得到广泛应用的示踪剂。德国的Polysecure公司开发了一个Tracer-Based Sorting(基于示踪剂的分拣,TBS)技术平台,用于标记材料和检测方法。“产品和材料可以被直接标记、实际验证、以防篡改的方式跟踪,并加以可靠分拣。”该公司表示。

塑料包装上的安全荧光示踪剂

总经理Jochen Moesslein表示,Polysecure技术有许多优点。他说:“循环经济要求分拣技术能够检测出所有包装类型,可靠性要接近100%。只有这样,这些检测到的类型才能正确地分配到指定的分拣部分。也只有这样,我们才能生产出高质量、明确界定的塑料回收品,才能供这些品牌重复使用。”

他认为:“市场需要一种能够正确地检测并区分物体和材料的检测技术,其可靠性要达到98%以上。我们的技术实现了这一点。我们已经能够证明,无论是对于小包装、大包装、硬质包装、柔性包装、印刷包装还是非印刷包装,我们的检测率都超过98%。”他声称这比目前使用水印技术所能实现的要高得多。他还认为,实施TBS技术的成本更低。

这项技术涉及到在塑料产品或标签中使用荧光示踪剂,这种示踪剂可以在毫秒内被检测到,而不会产生任何背景噪音。Polysecure表示,尽管示踪剂浓度较低,且存在变形和杂质,但快速可靠的检测仍是可能的。Moesslein说:“可靠的正向分拣变得可行,为比目前更纯、更好的特定回收物铺平了道路。”

示踪剂可用于废物流中的任何所需部分,从而可以分离PET托盘与PET瓶、PE食品与PE非食品、PP单体与PP多层甚至PP均聚物和共聚物。

“在塑料包装中,示踪剂可以通过集成到一种墨水中从而被放在包装上。”Moesslein说,“每个包装上只需1cm2大小、200µg的示踪剂就足够了。或者,也可以将示踪剂在塑料化合物中匀化;平均而言,5 ppm的示踪剂材料就足够了。在这种情况下,示踪剂可以在许多回收循环中用于分拣(和识别),其中塑料化合物仍然可用。关于示踪剂本身,由独立实验室进行的测试已经证明其生物相容性非常好。Polysecure示踪剂已经被批准用于饮用水接触。预计不久还将获得食品接触许可。”

Moesslein指出,TBS的另一个重要方面是,它既是对传统多步骤NIR分拣设备的补充,也是一种新的单步骤分拣解决方案。“在后一种情况下,包装废弃物在一个复杂的检测模块中进行识别,然后按照所需部分进行分拣,就像字母分拣一样。显然,这种设置可以轻松扩大分拣部分,并具有灵活性。”

* 本文由荣格独家翻译自AMI《PLASTICS RECYCLING WORLD》,有删减

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。