荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

近期,工业3D打印咨询专家AMPOWER预计,增材制造市场将在未来四年内以每年18.2%的速度增长 。该公司发布最新的市场研究表明,在经历Covid-19全球大流行的最初影响之后,2021年全球3D打印市场的特点是恢复增长,并预计到2026年,整个3D打印行业的价值估计将达到 200亿欧元。 该报告还将聚合物3D打印市场的规模估计为金属打印的2.5倍,尽管后者到2026年将以超过25%的速度增长,而聚合物3D打印仅为14.4%。

增材制造是基于离散-堆积成型的原理,通过层层叠加成型实现三维物体的制造,理论上可以制造任意复杂形状,是一个数字化的柔性制造方式,不需要模具,是制造业的一大颠覆。

2026 年3D 打印市场规模预计

随着个性化、定制需求的增加,小批量生产成为新型生产模式;随着人力成本的提高,制造业对于新型的快速、柔性、自动化的生产需求提升;此外,传统的生产模式无法满足复杂结构、复杂材料带来的创新需求,增材制造应运而生,并且在航空航天、汽车、医疗、建筑等领域有着广泛的应用,同时也在不断扩大其他的应用场景。

从汽车行业来看,增材制造覆盖了汽车的整个生命周期,从设计开发和验证、生产制造到使用,都有增材制造的身影。据麦肯锡预测,到2025年全球增材制造产业可能产生高达2000-5000亿美元的经济效益。据《全球增材制造汽车市场分析与发展趋势-2025年行业预测》的报告预计,至2025年,增材制造技术的应用和装备保有量将增长10%,其中大部分将被应用于乘用车及零部件的制造。

汽车增材制造的现状

3D打印在汽车零部件开发和赛车零部件制造方面已有广泛的应用,包括汽车仪表盘、动力保护罩、装饰件、水箱、车灯配件、油管、进气管路、进气歧管等零件。尤其类ABS材料、尼龙等材料性能,接近于汽车绝大部分部件的原始材料性能,能够更好的展现该部件的物理性能,配合产品测试和实际使用。ABB、美洲豹、通用、大众、丰田、保时捷等,毫无例外,都在使用3D打印技术。

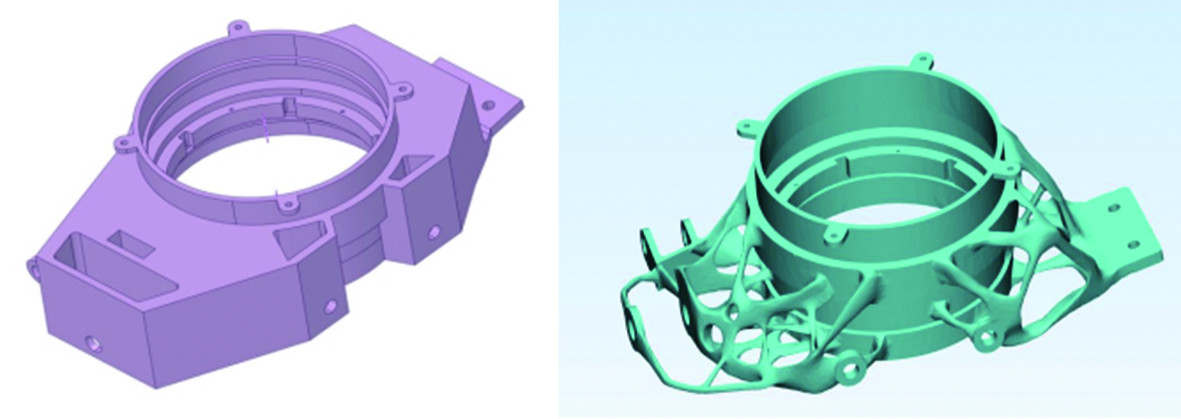

3D 打印有助于汽车轻量化设计

在全球用来打样的快速成型业务中,用于汽车的占比为1/3;用于汽车和个人消费品的占半壁江山。例如,参数化设计既有空间镂空的,也有表面凸凹图案的。对于仅仅表面有参数化凸凹立体图案的,传统工艺可以解决成型问题。但设计阶段,CNC加工样件效果差,3D打印是很好解决方案,甚至批量生产也需依靠3D打印。

“随着3D打印技术的发展,制造商对3D打印提出了更多的需求,例如更高的表面质量、色彩多样性的需求、材质要更逼真、图案要满足任意形状、尺寸更大并且要有批量效率。”奇瑞汽车股份有限公司造型总监王杰说道。

上海市增材制造协会副秘书长姜闻博分享了立体光固化技术(SLA)、选择性激光烧结(SLS)、熔融沉积成型(FDM)、选择性激光熔融(SLM)在不同应用场景中的优缺点。

SLA成型速度快,尺寸精度高,表面质量好,但存在需要支撑结构、成型过程容易翘曲变形、原材料容易被污染等缺点,适用的打印材料有环氧系列光敏树脂材料、弹性体,后期可以上色;SLS材料选择范围广,无需支撑结构,成型速度快,材料利用率高,但表面粗糙,成型精度不高,设备更复杂;FDM可选择的材料范围更广,目前常用的有ABS树脂(多种颜色)、PLA聚乳酸、工程塑料等,但成型时间较长,沿成型轴垂直方向的强度较弱;SLM可用于模具钢、铝合金、钛合金等金属材料的3D打印,打印精度高,但需要保护气体氖,后处理比较复杂。

采用惠普公司多射流熔融系统为新款308 标致车型打印的一个

TPU 手机架(图片来源:标致公司)

“在样件试制阶段,引入增材制造技术可以大大提高汽车研发生产效率,并且有助于轻量化设计的实现一集在维修环节的零部件直接制造。增材制造让汽车定制更加便宜,让消费者有机会参与到自己车子的设计中,带来不一样的体验。”姜闻博如是总结道。

不过,目前增材制造在汽车领域实现产业化还存在来自于尺寸、一致性、材料、效率、成本的五个方面的挑战。目前实现的是小型零件的加工,对于非常大的铸件和冲压件还难以实现3D打印;目前汽车领域可用的合金通常是用于铸造或锻造产品的合金,而对于某些3D打印技术来说,合金的开发则需要考虑增材制造工艺中经历的快速加热和冷却速率因素;冲压机每6秒可生产一个零件,而某些3D打印技术则需要几个小时才能生产一批小零件。

“设计开发人员在开发材料的时候必须要关注材料的进给形态是什么样的,设备的加工原理是什么样的,只有对制造工艺达到充分的了解,才能开发出下一代的增材制造材料。”上海大众汽车有限公司教授级高级工程师张书桥说道。

创新的汽车行业应用案例

大众于2019年通过惠普HP Metal Jet 3D打印系统生产其新型ID.3电动汽车的微型模型,用于市场宣传目的,拉开大众汽车的3D打印历程。惠普在大众汽车上使用HP的金属3D打印技术,首先是进行大规模定制和装饰部件的制造,并计划尽快将Metal Jet金属3D打印的结构部件集成到下一代车辆中,并着眼于不断增加的部件尺寸和技术要求。未来的目标是每年制造5万至10万个的足球大小尺寸零件。“增材制造将凭借其在轻量化方面的优势而在不断增长的电动汽车的生产领域中获得部署,HP预计不久的未来将生产经过完整安全认证过程的金属零件。”张书桥教授分享道。

由于疫情因素,2021年德国斯图加特大学(University of Stuttgart)的GreenTeam赛车队零部件供应链遭遇短缺。于是其大量使用了3D打印的部件——单台赛车使用大约100+个3D 打印部件,分布在电池系统、制动系统和电力电子设备中,具备优异的机械性能、高耐化学性、良好的阻燃性和高强度重量比。“由于 PEEK、PPSU或ULTEM具有高耐热性,因此它们用于在电动汽车中构建固定装置、垫片和母线,较为便宜的ABS和PC用于制造电子设备的盖子和外壳。”远铸智能的汽车行业经理汪海运分享道。

博泽是全球最大的一级汽车供应商之一,其产品包括各类机电元件和系统,如座椅结构、车门组件、各种电机和驱动。增材制造是博泽最新的核心竞争力之一,他们在德国的AM中心是原型设计、工艺开发、材料开发和验证的一站式商店,在全球范围内提供零件,几乎配备了市场上所有的 3D 打印工艺需要的打印机,并且是最早在欧洲购买Fuse1的公司之一。“工作环境中使用Fuse1打印功能性原型,成本低,极大节省打印时间,提高效率;备用件和替换件中使用,高质量的打印零件可实现类似于注塑零件的性能,极大节约成本;批量生产中应用,可降低SLS 3D 打印的进入门槛。”Formlabs大中华区高级市场经理柯霖说道。

如今,不仅汽车零部件可以依靠3D打印来进行设计和制造,就连汽车挂件、内饰等也可以借助3D打印来制造。对于一些追求前卫和时尚的消费者来说,3D打印无疑能较好的满足其实际需要,并帮助其实现自身的创意和构想。

法国汽车制造商标致公司想让新款308车型尽可能地跟上时代的潮流,因此它将注意力转向了增材制造(3D打印),力求为汽车增加丁点儿“标致的”时尚。标致公司的设计和产品研发团队已与惠普公司、材料供应商Mäder公司以及服务供应商ERPRO公司展开了合作,目标是开发能够使用惠普公司多射流熔融系统(Multi Jet Fusion)进行3D打印的产品,并使用惠普公司和巴斯夫公司共同开发的巴斯夫Ultrasint热塑性聚氨酯(TPU)为这款308车型制造配件。

惠普的多射流熔融系统是一种全新的粉末床逐层增材制造技术,标致是最早使用该技术开发 3D配件系列的公司之一。

TPU材料的高弹、高表面质量和可实现精致的细节的特性,是标致公司选择它的原因,Stellantis集团(标致的母公司)已申请了专利,采用并且应用于汽车内饰中的太阳镜架、罐头架和手机架。参与该项目的标致设计师希望创新开发出实用性强且兼具与新车型特色一致的前卫外观的产品,所以他们才研究了3D打印。据悉,标致公司已经熟悉了这些配件的生产,现在他们的工程师正在研究未来的标致车型还能进行哪些更多的技术应用。

3D打印适应日益苛刻和不可预测的市场需求,无需昂贵的模具和制造工具即可生产各种定制的物品和配件。重要的是,3D 打印对环境更有利,因此有助于品牌寻求更可持续的制造工艺。相信未来,不止汽车中越来越多的部件会应用到3D打印工艺,越来越多的行业会有这一颠覆性技术的身影!

来源:荣格-《国际汽车设计及制造》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。