荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

柔性压力传感器具有易共形、高灵敏、快响应等特点,是发展物联网、可穿戴电子、触觉人工智能等领域的关键核心器件。通过敏感功能材料开发、功能层微结构设计、微纳制造方法优化等策略,可提升柔性压力传感器的综合性能,扩张其应用场景。其中,功能层微结构的创新设计被普遍认为是增强柔性传感器性能最有效的手段之一。本文综述了近年来基于微结构化的柔性压力传感器的最新研究进展,围绕微结构对于柔性压力传感器性能增强的机制、微结构的设计与实现方法以及微结构化柔性压力传感器在人机交互、医疗健康等领域的应用等方面进行详细阐述,并在此基础上对其未来发展方向进行展望。

【关键词】柔性压力传感器 ; 柔性电子 ; 微结构 ; 传感机制;性能增强;医疗健康;人机交互

随着人工智能、物联网、可穿戴电子等技术的蓬勃发展,柔性压力传感器作为其关键基础元件之一,因其在人机交互、医疗健康、电子皮肤、感知重建等领域的广阔应用前景而备受关注。近年来,尽管已有多篇关于柔性压力传感器的综述论文被报道,但是专门针对微结构化器件,从机理、实现方法、功能材料及应用研究等方面进行全面总结和分析的文章还非常有限。因此,本文将围绕微结构化柔性压力传感器的性能增强机制、实现方法、材料与应用优势进行详细阐述,并在此基础上对未来微结构化柔性压力传感器的发展方向进行展望。

01

1 柔性压力传感器类型与性能参数

1.1 类型

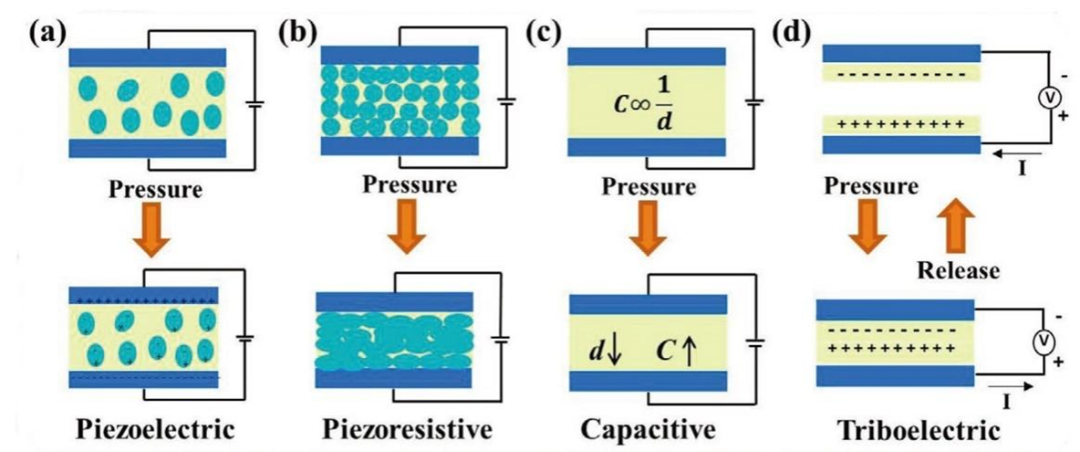

根据传感机理的不同,目前主流的柔性压力传感器可分为压电式、电阻式、电容式和摩擦电式四种类型,图1展示了上述四种柔性压力传感器的工作机理。除此之外,离电式、场效应晶体管、光电效应等新型传感器类型也受到广泛关注。

1.2 主要性能参数

为了获得综合性能优异的柔性压力传感器,需要用一些参数对其性能进行定量评价,包括:灵敏度、响应时间、压力响应范围、检测限、循环稳定性、信噪比、压力分辨率等。

(1)灵敏度

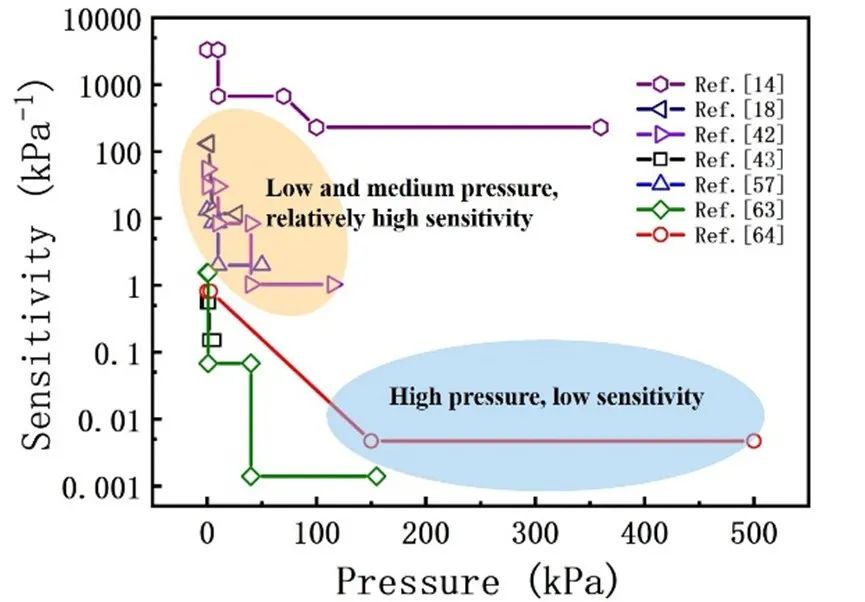

灵敏度是柔性压力传感器最重要的性能参数之一,同时也与压力响应范围、响应时间、最低检测限等其他性能参数相互关联。理想的柔性压力传感器应能在较宽的压力响应范围内具有高灵敏度,但目前大多数器件的灵敏度随压力增加而快速降低,其高灵敏度仅能维持在较小压力响应范围(图2)。这是因为器件微结构引起的形变随着压力增加而减小,其电学响应也逐渐趋于饱和。因此,单一微结构难以实现高灵敏度和宽压力响应范围的统一,而采用分级复合微结构或是引入另一种灵敏度提升机制与之协同,当微结构带来的电学响应趋于饱和时第二机制能够继续在较宽压力响应范围内维持器件高灵敏度成为可能的解决方案。

图2. 部分文献中柔性压力传感器灵敏度和压力范围关系。

(2)响应时间

响应时间包括两个方面,其一是指传感器从电信号产生变化到稳定所需的时间,另一是传感器在去除施加压力后电信号从稳定输出值变为初始值所需的时间,也称为弛豫时间。

(3)压力响应范围与最低检测限

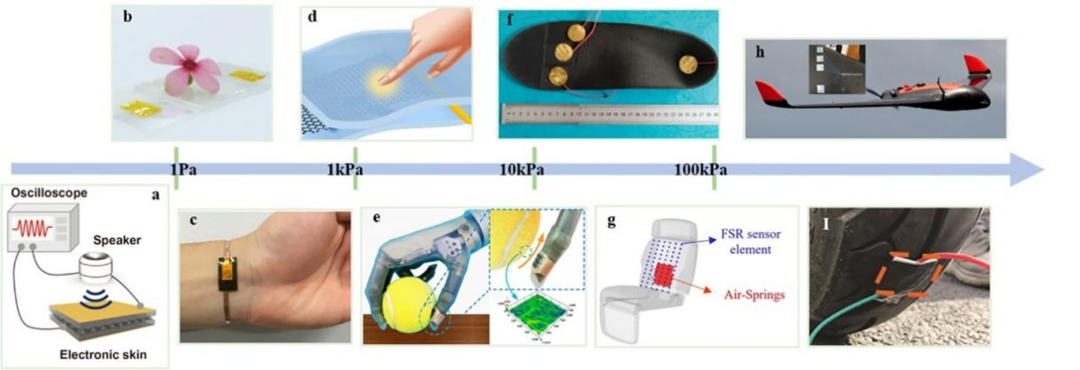

压力响应范围是指柔性压力传感器可以稳定运行的压力区间范围,根据不同的响应范围,传感器可被应用于不同的领域(图3)。最低检测限是传感器工作区间内的最小压力响应。

(4)循环稳定性

循环稳定性是指柔性压力传感器在多循环周期使用条件下传感能力的变化情况。它是评估器件能否长时间、多周期进行实际应用的重要参数。利用连续的加载-卸载测试循环评估传感器电学信号的稳定输出情况,加载-卸载测试循环次数越高,传感器输出信号变化越小,代表压力传感器的稳定性越好。

(5)其他性能参数

除上述参数之外,还有其他一些参数被用于描述柔性压力传感器的性能,例如可拉伸性、压力分辨率、生物相容性、自愈合性、环境稳定性、自功能性、可降解性、压力分辨率等性能参数都可以对传感器进行表征。

02

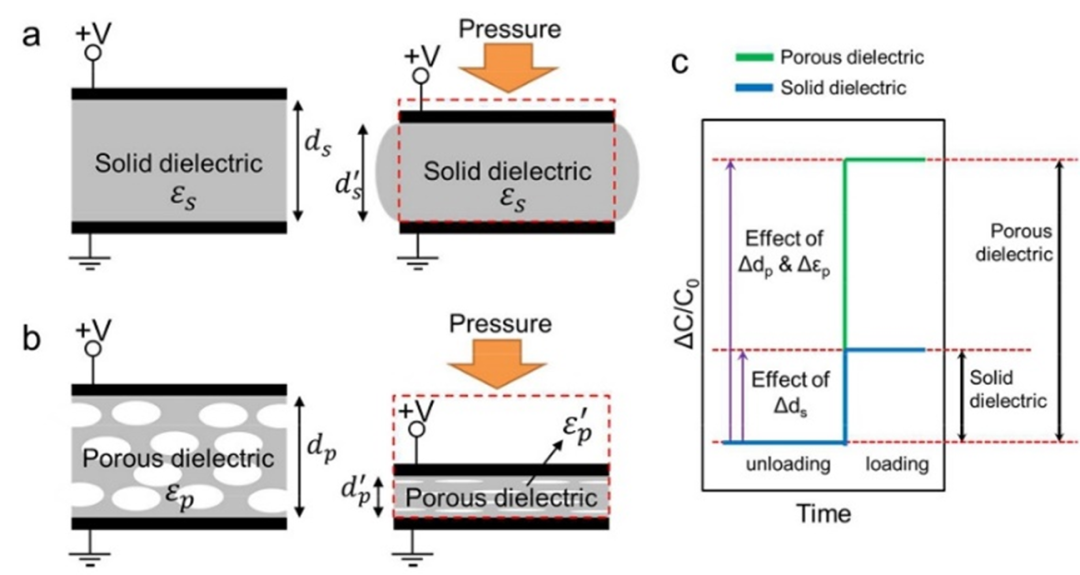

提高电容式柔性压力传感器灵敏度的途径包括两个方面:增加受压条件下电极间距变化率(提高d0/d)和增加电介质相对介电常数变化率(提高Ɛr/Ɛr0)。图4以介电层多孔微结构为例,揭示了功能层微结构对电容式柔性压力传感器灵敏度的提升机制。相对于无微结构介电层(图4a),具有内部多孔微结构的介电层(图4b)在相同压力下压缩量更大,电极间距变化率更大;与此同时,具有多孔微结构的介电层在受压过程中,空气与弹性树脂的体积比发生改变,进而引起复合电介质介电常数的变化,进一步加大器件电容的变化率(图4c所示)。

电阻式柔性压力传感器受力情况下电阻的变化主要由两方面的因素引起:功能层自身电阻的变化以及功能层与电极之间接触电阻的变化,微结构的引入有助于增强器件受力下的电阻变化率。

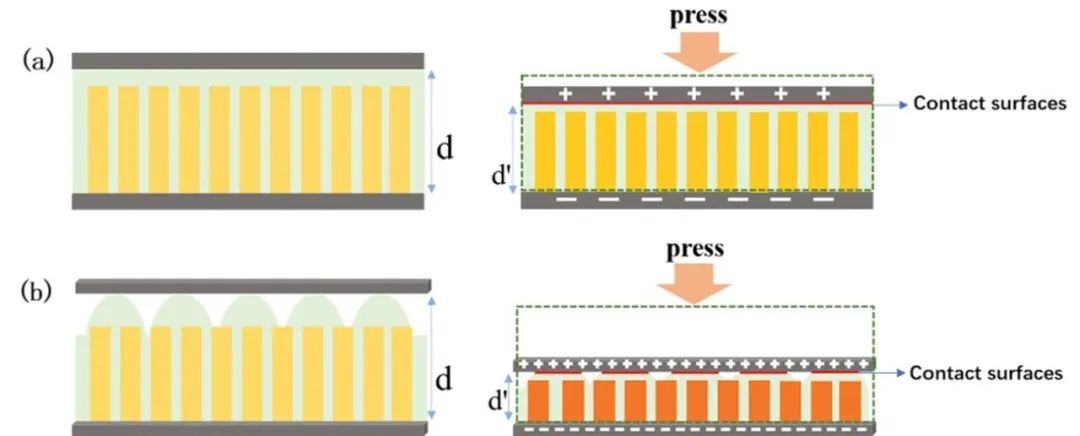

(1)功能层自身电阻的变化。电阻式压力传感器其导电机理基于复合材料的渗流理论,可通过优化导电填料的含量、形貌、分布,使得复合材料体系接近但未达到渗流态。当施加压力时,导电填料的间距在受力方向上被压缩并达到相互连通的渗流状态,体系电阻快速下降,从而表现出对压力的敏感特性(图5a)。当功能层内部具有导电纤维状结构时(图5b),受力前仅有部分纤维交叉点接触,受力后由于材料的压缩变形,导电纤维之间接触点增加甚至变为线接触,释放压力后纤维接触又变回初始状态,从而使得接触电阻不断变化。

(2)界面接触电阻的变化。在器件功能层和电极之间构筑微结构,可以放大界面接触电阻在受力条件下的变化率。根据微结构形貌的不同,可将其分为一次结构和分级结构。一次结构如图5c所示,受力过程中,电极和功能层界面的接触点数目不随压力而变化,而接触点的面积随着压力的增大而逐渐增大,宏观上表现为器件整体电阻减小。分级结构如图5d所示,微结构单元具有不同尺寸,在整个压力加载过程中,始终都有新的微结构与电极面接触,导电通道的数量在不断发生变化;始终都有处于不同压缩状态的微结构存在,界面接触点的面积各不相同,相应的导电性能也处于不同的水平。

压电式压力传感器的工作原理是基于材料本身具有的压电效应。微结构的存在可以提高其压电性能,并且减小材料自身之间的干扰。当在压电薄膜上施加动态压力时,薄膜两侧会产生动态电荷的积累现象(图6),无微结构的压电材料压缩量有限压电性受限制,而有微结构的压电材料具有较高的可压缩性和较强的应变性,会使压电效应增加从而提高传感器的灵敏度。此外,无微结构的压电材料与基底之间呈完全的实地接触,传感点之间有串扰;而有微结构的压电材料与基底之间的接触面小且不完全连续,可减小压力传感点之间的相互干扰。

图6. (a)无微结构和(b)微结构化压电式柔性压力传感器受力情况下电荷极化对比示意图。

03

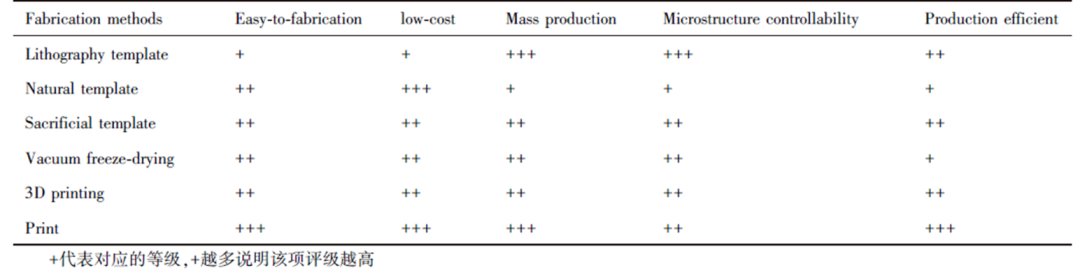

目前,柔性压力传感器微结构的制造方法主要包括:光刻模板法、天然模板法、盐析法、真空冷冻干燥法、3D打印法、印刷制造法、磁场诱导微结构形成法等。不同的微结构制造方法在工艺复杂程度、制造成本、微结构可控性、生产效率以及是否适合批量化等方面各具特点,本小节对上述方法进行介绍并对比其优缺点。

3.1 光刻模板法

利用光刻技术在硅片等基底上加工获得特定微结构模板,利用聚合物(如:PDMS、PMMA等)对微结构进行翻模复制,从而获得具有表面微结构的聚合物基质。该方法的优点是能够实现器件微结构的可控制备,利于研究建立器件微结构与性能的对应关系;不足之处在于光刻成本较高,工艺较复杂,与柔性器件兼容性有待提高。2014年新加坡南洋理工大学陈晓东等利用PDMS对光刻制备的硅片微结构进行复制,并在PDMS表面沉积氧化石墨烯,经过还原后得到了微结构化电极,封装获得电阻式柔性压力传感器在低压下灵敏度为5.53 kPa-1,微结构电极的制备过程(图7)。

3.2 天然模板法

借助树叶、砂纸、丝绸、花瓣等日常生活中的微结构为天然模板,通过聚合物翻模方式获得可用于传感器的微结构化功能层。该方法制备成本极低,但天然模板随机的微结构使得器件一致性、可控性较差,无法满足器件批量化制备。

3.3 盐析法

在聚合物前驱体中预先混入固体颗粒(如盐类、糖类等),待聚合物固化成型后,将其浸泡入特定溶剂中将固体颗粒溶解,从而在聚合物内部形成多孔结构。该方法在微结构的形成上同样具有一定的随机性,不适合批量化制备。

3.4 真空冷冻干燥法

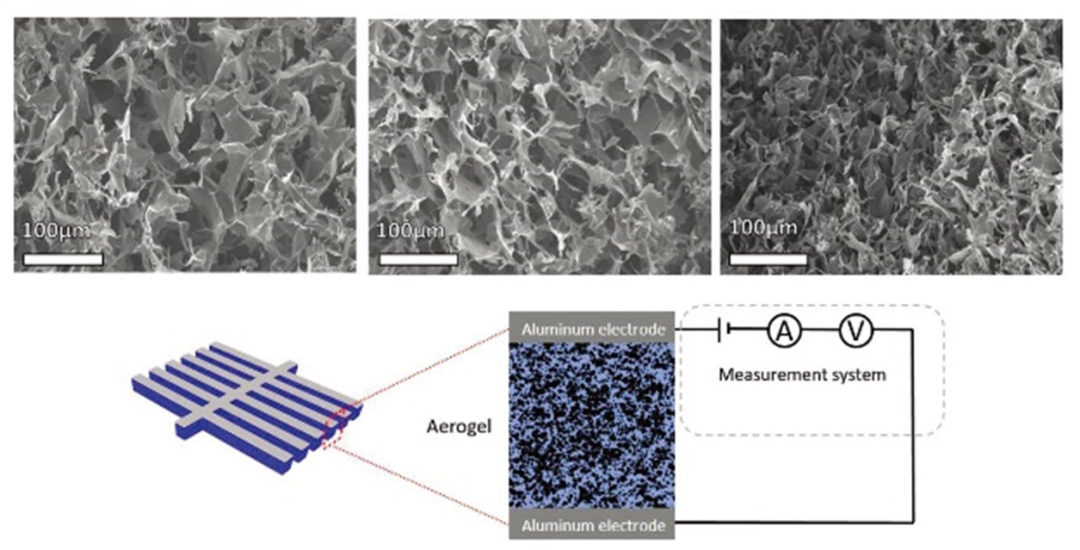

利用冰的真空升华现象,即通过降温将水冻结成冰,然后在真空的条件下使水分子升华,得到多孔材料的一种技术。该技术能够对通过冻干条件的控制在一定程度上调控内部孔空隙结构,但是其成本相对较高,工艺较复杂。2018年,Crispin等通过冷冻干燥制备了一种基于PEDOT的有机离子/电子混合导电气凝胶(图8),该气凝胶具有的内部多孔微结构提升了其机械弹性与比表面积,并最终实现了无串扰下对于检测压力、温度和湿度三参数的传感。

图8. 气凝胶形貌SEM图像以及传感器的示意图。

3.5 3D打印法

3D打印是一种快速成型技术,能够较好兼容聚合物、纳米复合材料、水凝胶等多种类型材料,其优点是能够实现不同形貌微结构可控制造,从而为器件的结构-性能关系建立以及性能调控提供有力手段,但也面临加工效率相对较低、成本较高、需要额外工艺进行后续处理等不足。

3.6 其他方法

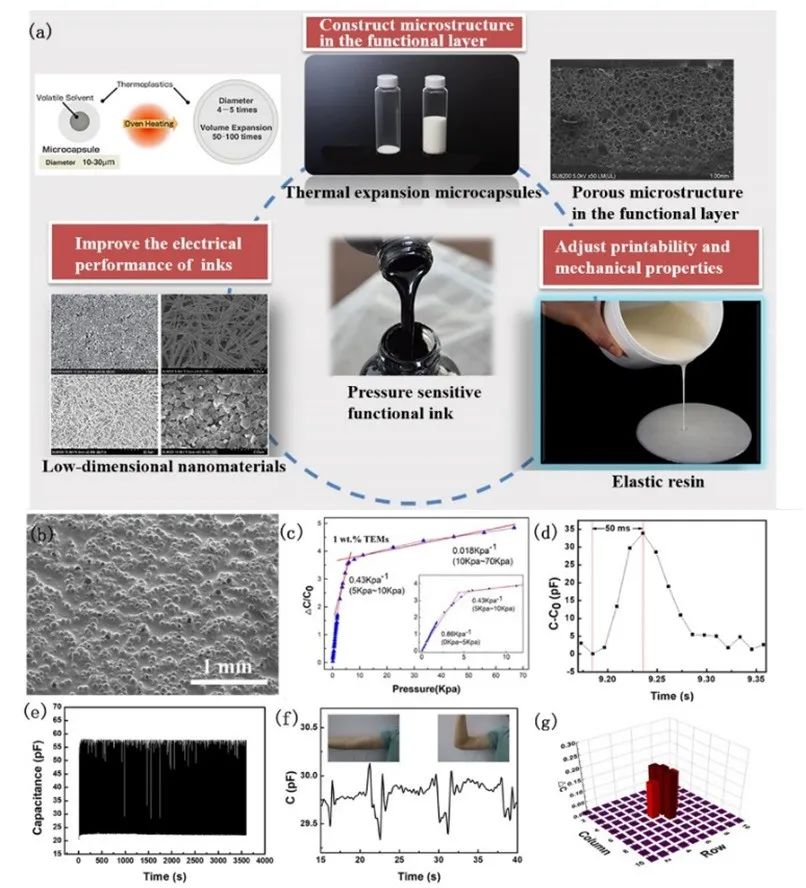

除上述几种微结构制造方法外,还有借助纳米材料生长形成三维多级复合微纳结构、磁场诱导微结构形成、印刷制造等微结构化方法被用于提升柔性压力传感器性能。本课题组制备了基于PDMS、热膨胀微胶囊、低维纳米导电填料的复合功能油墨,并利用全印刷技术制备了电容式柔性压力传感阵列 (图9)。

04

柔性压力传感器所用材料的选择、优化将与其微结构形成协同效应,共同决定柔性压力传感器最终的性能。从结构来看包括三个部分:柔性基材、电极层和传感功能层,其中以金、银、氧化铟锡(ITO)等材料为基础制备的电极层已经得到了广泛的研究,本文重点介绍了柔性基材以及传感功能层。

(1)柔性基材

鉴于大面积、低成本和柔性化的市场需求,当前柔性压力传感器用的柔性基材主要聚焦于有机高分子材料,如聚二甲基硅氧烷(PDMS)、聚氨酯(PU)、聚酰亚胺(PI)、聚对苯二甲酸乙二醇酯(PET)等。此外,柔性传感器随着使用时间的延长,容易出现老化、损坏、失效等问题,赋予材料快速自修复响应性能对提高其传感稳定性并延长使用寿命有着重要的作用。自修复材料能够在外部刺激下(如光、热等),通过可逆化学键的重建或使用修复剂“自动”修复损伤或裂纹。相比于传统的柔性电子器件,具备自修复性能的柔性基材可增强电子器件的使用寿命、提高数据信息的可靠性和稳定性。

(2)微结构化功能层

功能层多为复合材料,由弹性聚合物基体和功能性填料组成。弹性聚合物基体与上述柔性基材的聚合物类似,功能性填料主要有碳纳米材料、纳米金属、导电聚合物、二维材料MXene和导电水凝胶等。碳纳米材料由于其独特的化学稳定性和生物兼容性是制备柔性压力传感器的适宜材料,如:石墨烯(Graphene)、碳纳米管(CNTs)、纳米炭黑(CB)等。纳米金属主要包括不同形貌的金属纳米颗粒、纳米片以及纳米线等,这些纳米金属材料具有良好的机械柔性和电学性能。MXene是一种二维过渡金属碳化物、氮化物或碳氮化物,既具有二维材料较高的比表面积,又有金属导电性,而表面基团使其具有良好的亲水性和丰富的物理、化学性能。此外MXene 层间距离较宽,对于压力有较高的灵敏度和柔韧性,因此成为制备柔性压力传感器的热门材料。基于导电聚合物如PEDOT、聚吡咯(PPy)、聚苯胺(PANI)等制备的传感器,具有良好的柔韧性、延展性和高导电率。水凝胶是一种具有高含水量的三维弹性交联水合聚合物网络,导电水凝胶结合了导电性与弹性,具有良好的柔韧性、延展性和生物相容性等特点,被广泛用于传感器的制备。

05

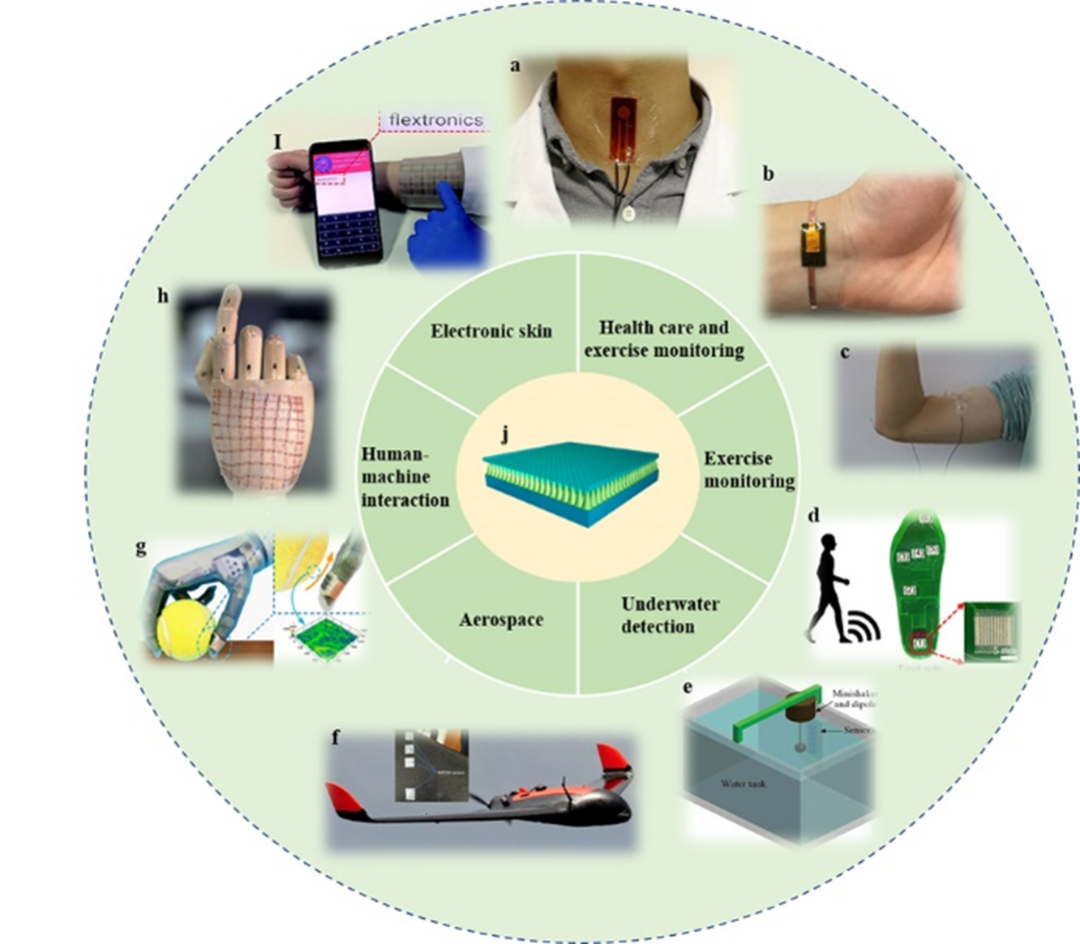

传感器是万物互联时代的关键技术,在人体健康与运动监测、人机交互、智慧医疗等领域具有广阔的应用前景(图10)。新型微结构化柔性压力传感器在过去数年内取得了较大研究进展,其综合传感性能有了显著的提高。在智慧医疗领域,微结构化柔性传感器被用于脉搏、心率、血压和步态等人体健康关键参数的监测。在人机交互领域,微结构化柔性压力传感器被用于实时快速地捕捉各种压力刺激信号,经系统处理后输出至执行机构,完成人机交互。

结论与展望

尽管微结构化柔性压力传感器的研究取得了长足进步,但在微结构制造方法、传感机制、器件性能等方面还存在不足。开发一种工艺简单、低成本且适合批量化生产的微结构制造的新方法,对于先进传感器领域的制造技术提升已迫在眉睫。在传感机制方面,单一的微结构强化机制难以满足柔性压力传感器对于综合性能进一步提升的要求,多模态传感机制与器件实现方法的研究还较为缺乏,亟需探索新的传感性能增强协同机制。利用多级三维微纳结构,结合柔性压力传感器敏感功能材料的设计与优化,有望形成“微结构-材料”协同性能增强机制,进一步改善器件灵敏度、压力响应范围、响应时间、检测限等综合性能。

随着研究的深入,柔性压力传感器逐渐被赋予了更多的功能,包括自愈合性、自供能性、可降解性、可拉伸性等;器件集成度也获得较大提升。因此,将多模态的柔性传感器与柔性电源、储能器件、柔性电路等进行集成,利用一体化增材制造技术获得低成本、大面积、柔性化的传感系统,进而在电子皮肤、植入式智慧医疗等场景中进行应用是本领域的发展趋势。