荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

众所周知,重型设备加工制造是十分繁杂的多工序、多工艺生产过程。目前国内大多数制造型企业在板材下料加工过程中,对设备生产质量、设备异常、产线急停等方面问题,仍然采用传统的人工记录信息的方式。人工记录会导致产品质量信息记录无法追朔,各级之间无法同时获取问题来源,并且操作人员在向上级汇报时可能会传达错误的信息内容。

随着第四次工业革命全球化的到来,“灯塔工厂”、“数字化制造” 和“全球化 4.0”等智能化、无人化新工业模式应运而生。华工科技打造的太重智能下料“灯塔工厂”产线实现数字化制造业转型,打破传统工业化壁垒,提升生产效率、产品质量和产品利用率。

激光切割机作为智能化生产加工的重要一环,智能下料产线数据可视化智慧中心对其运用了ANDON系统技术,可对设备生产质量、设备异常、产线急停等方面进行实时监控,有效规避了人工记录带来的多种不利因素。

ANDON系统在太重智能下料产线的应用

太重智能下料产线具有完善的MES系统,在激光切割设备与ERP之间建立起了数据传输桥梁,实现了智能下料生产信息监视与发布,使生产管理更加透明化。然而在下料生产过程中,当现场某台设备突发状况,现场人员很难第一时间发现发生故障设备的具体位置,而且停线信号也无法及时发送回MES系统,这样就导致MES系统的生产效率分析功能很难发挥作用。

ANDON系统最早诞生于丰田汽车生产线,对于生产线现场的加工品质、设备异常、物料管理发挥着重要作用。ANDON系统能收集生产线上设备质量管理等内容,再与中控生产信息相关联,系统加以处理后,运用远程看板控制分布设备的工作状态,从而实现生产信息的可视化。

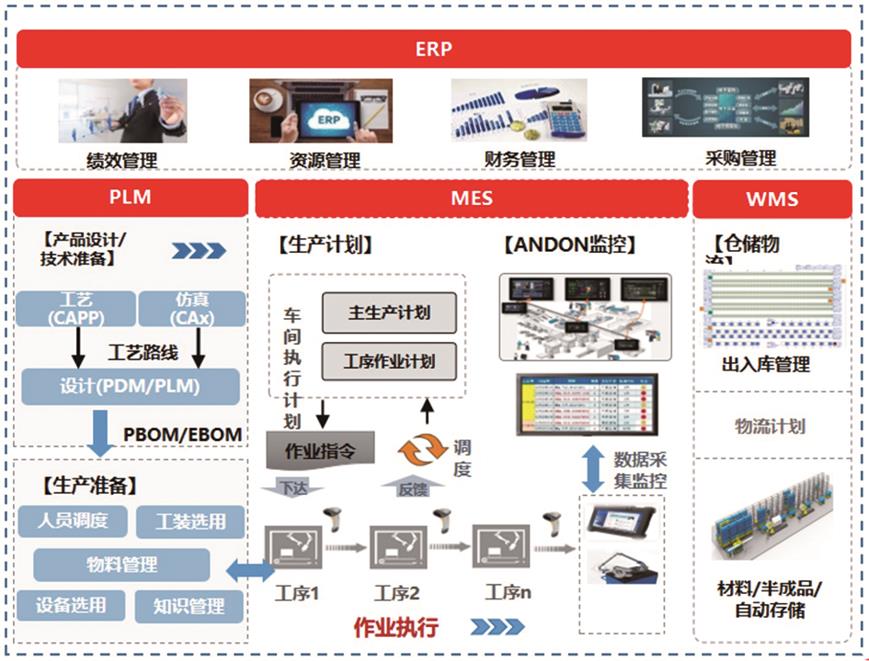

图 1:MES 系统中加入 ANDON 系统

因此,在MES系统中加入ANDON系统(如图1所示),并开发MES系统与PLM系统的数据交互接口,推进实施ANDON系统在物料质量管理、设备管理等生产线的监控作用,为智能下料生产打造柔性化生产方式提供必要的信息技术支持。

激光切割机运用ANDON系统实施效果

ANDON系统除了应用于汽车生产线外,还广泛应用于其他行业,比如军用机场信息化飞行保障、制造装配线设计的信息管理和控制等其他领域均有涉及。运用ANDON系统的军用机场信息化飞行保障模式,可智能监控飞行保障过程并及时发现安全隐患,提升飞行保障安全性及其各要素信息协同能力,加快飞行战斗力的生成效率;运用ANDON系统设计优化装配生产线,不仅解决了生产效率低、设备故障率高等问题,同时可对装配过程进行可视化管理,方便了工人的判断与操作,提升装配产线的工作效率。

图 2:智能下料产线激光切割机

激光切割机作为智能下料产线的重要一环(如图2所示),工作状态直接影响着整条智能下料产线的生产效率,所以智能下料产线数据可视化智慧中心对其运用ANDON系统,能够很大程度上减少加工过程中出现有缺陷的工件进入下一道工序。

假设当设备不能按照规定流程工作或发生其他紧急状况时,通过ANDON系统快速寻找原因,可以更好地推动管理层和技术支持部门“巡视发现”生产线上的问题并采取行动,运用系统自动记录功能和传递状态信息来搜集数据,识别问题发生最多的地方,以便操作者快速进行生产线问题识别,及时改进来提高生产效率。

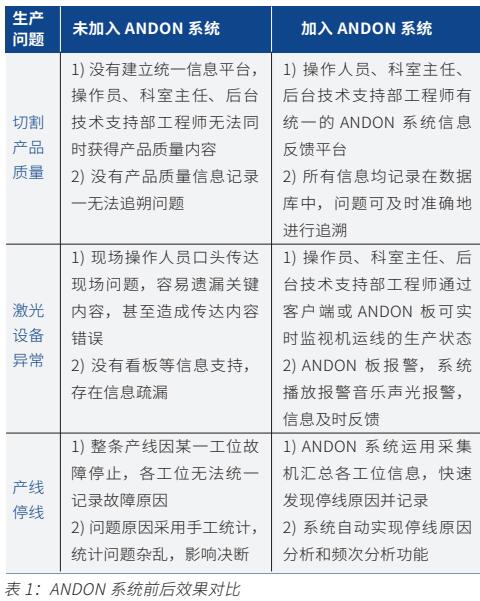

激光切割机加入ANDON系统前后效果对比,如表1所示。未加入ANDON系统时,无共享信息平台、现场无看板、操作人员口头传达现场内容,无法及时发现停线原因等一系列问题;加入ANDON系统后,产品质量、设备异常、产线停线等问题都有了明显改善。因此加入ANDON系统强化了设备数据的完整性,减少了手工统计、记录产生的工作过失,并且极大缩减了现场操作人员的工作量,提高产线的加工效率。

总结

在我国提出的2035年基本实现新型工业化,建成现代化经济体系的大背景下,太重“灯塔工厂”展示了如何从智能化、无人化新工业模式中挖掘新的价值,智能下料产线数据可视化智慧中心通过将MES控制系统与ANDON系统相结合,再对设备生产进行实时信息交互,用最直观的方式为操作员、科室主任等各平台人员展示切割产品质量、设备运行状态。

当设备出现故障、产线停线时,ANDON系统能快速捕捉现场最新信息并加以处理,确保加工生产的正常运行。加入ANDON系统有效减少了手工统计、记录产生的工作过失,并且极大缩减了现场操作人员的工作量,提高产线生产效率。

作者:李扬(武汉华工激光工程有限责任公司)

来源:荣格-《国际工业激光商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。