荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

除了能源成本之外,注塑件的制造成本仍主要由周期时间和材料成本决定。作为注塑成型周期的最后一步,脱模在这方面起着关键作用,因为如果脱模力过大可能会导致注塑件损坏,其后果可能是明显的顶出痕迹或零件变形。它也可能造成其他问题,例如:零件质量下降、模具过度磨损和生产停机(如:由于顶针断裂或零件卡住)。

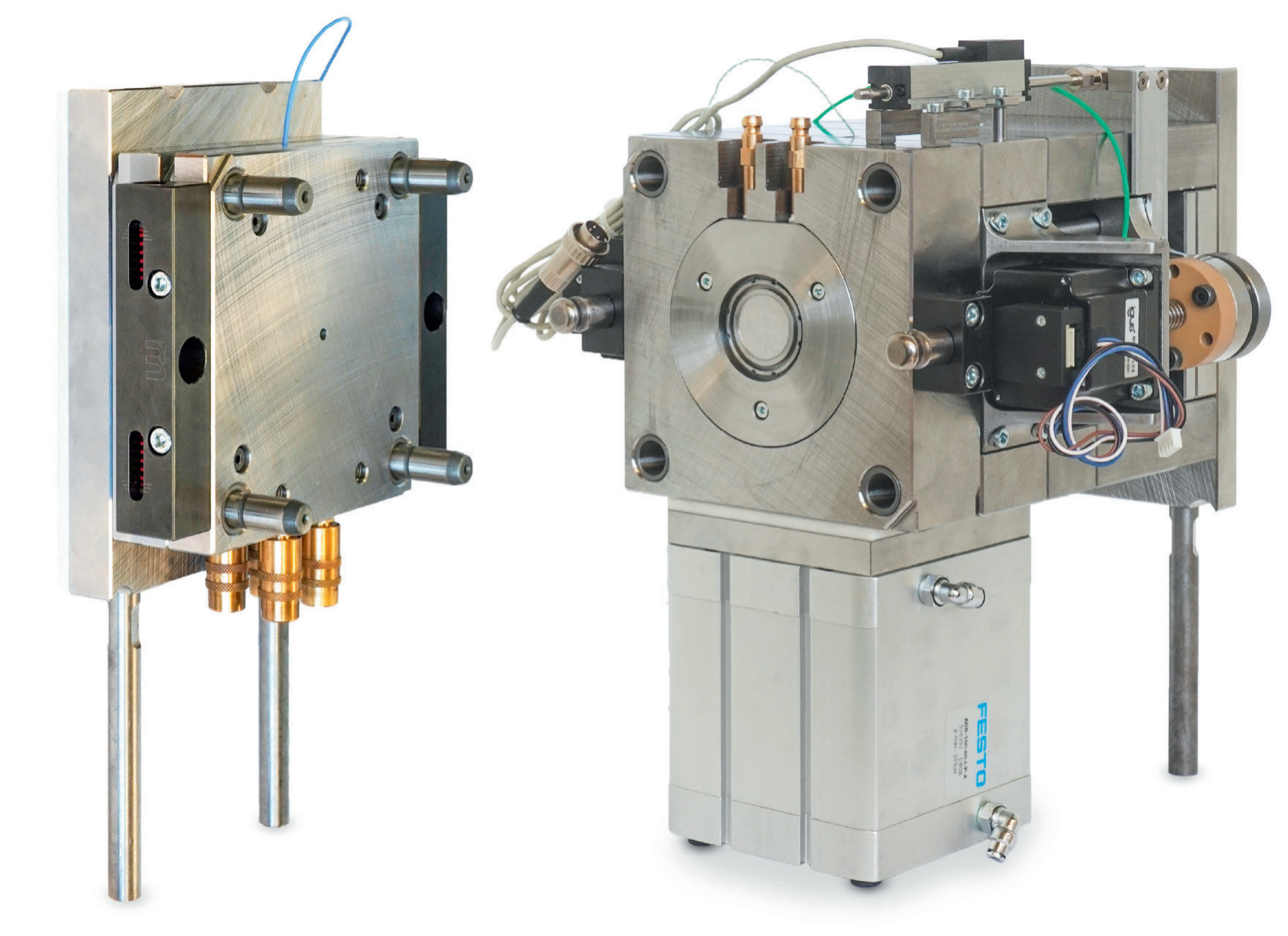

标题图:用于测量拉伸方向上的粘合脱模力的注塑模具© IKFF

如果脱模力大,零件的稳定性必须提高,因为这通常需要通过更长的冷却时间来实现。此外,在零件设计过程中也必须考虑到脱模力,这反过来又意味着对零件设计的限制。因此,低脱模力能够提高零件设计的灵活性并缩短冷却时间,从而减少周期时间。

脱模力的影响因素极其复杂,主要包含以下几个:

◆ 因塑性收缩而产生的热收缩力;

◆ 摩擦力;

◆ 附着力。

因素的数量和权重根据模具设计和零件结构而变化。

多种表面处理和涂层方法早已被引入生产以对脱模力进行控制。但是,脱模过程中产生的影响尚未完全明晰。为了确定涂层的效果和作用,专家们已经开发了各种测量工具。然而,这些测量工具主要用于测量产生的摩擦力以及粘合剪切力。但是,如果考虑到零件在拉伸方向上的光滑表面上的释放行为,那么这一切到现在都不可能实现。

粘接的可重复特征值

为了得到塑料部件粘接的可重复特性,需要确保待测量的接触表面在实际测量之前完好无损。由于机器和模具的运动,这一点在实际条件下尤其具有挑战性。为了满足这些条件,IKFF开发了一种新的测量工具,它能够利用多种装置来确保接触表面尽可能完好,从而确定粘接的可重复特征值。

图1:借助可快速替换的坯件能够对不同的模具涂层进行研究© IKFF

其基本测量原理在于将平坦的模具表面从新制的试模中垂直拉出。为了对不同的模具表面进行快速研究,试验选用可替换的坯件,因为它容易制造并且能够适当涂覆(图1)。坯件直径为27mm,对应待研究的接触表面。圆形试模被模制在坯件上并有多个突起部分,其主要目的是最大限度地减少因收缩和翘曲而引起的接触表面脱离。试模总直径为45 mm,成型件厚度为2 mm。

图2:新测量工具的建造。当带有整个测试包(蓝色)的测试板向后移动远离测试块时,坯件从试模中被拉出© IKFF

脱模力的实际测量

因为被设计为三板模,整体模具的建造也可以最大程度地减少接触表面的不良早期脱离(图2)。滚轮拉杆使中间板能够按需进行移动。塑料熔体凝固后,模具打开。首先,将中间板从安装板上升起(模腔最初还是封闭的)。这减少了打开期间接触表面的负载。直到下一步,顶出侧边才与中间板分离并打开模腔。试模仍留在顶出侧边上。

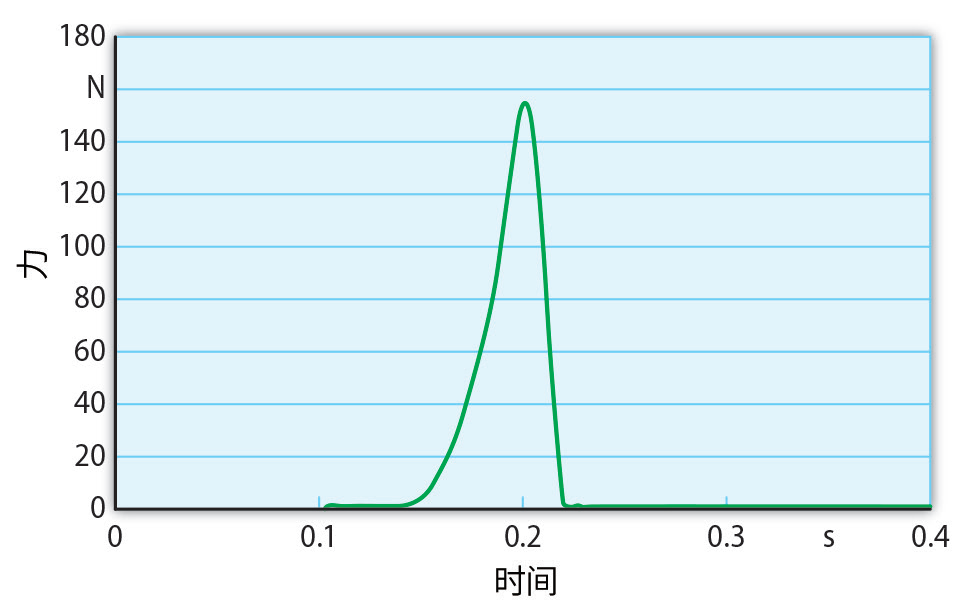

图3:拉力测量过程中的力分布由压电式力传感器记录。采样率高到能够捕获力峰值(来源:IKFF;图:© Hanser)

此时,模具已经打开,集成摄像头可用于观察接触表面。如果是透明塑料,则可光学识别润湿情况,从而确保测量表面在测量之前保持完好。接着,开始实际测量,但与实际弹出分开:在两个电机的驱动下,带有整个测试包的测试板(图2所示的蓝色处)向后移动远离测试块,然后坯件从试模中被拉出。必要的力由压电式力传感器记录,该传感器可以接收高达3kN的力。9000Hz的采样率确保了峰值力的可靠记录(图3)。

然后测试板回到起始位置。只有在该工序完成后,试模才会被顶针顶出。为了获得有意义的结果,一旦模具达到热平衡,就进行15次连续测量,并取峰值力的均值。

模具涂层的影响

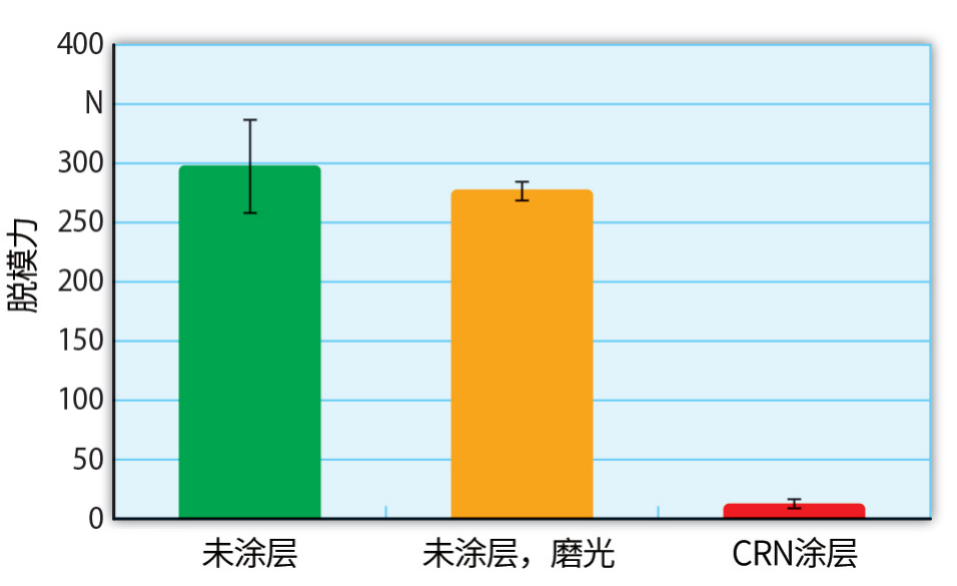

目前,使用测量工具已能轻松地确定各种因素的影响,例如:工艺参数、塑料类型和表面在脱模过程中对粘合力的影响。这表明了单独涂层的巨大潜力。例如,与未涂层的1.2343热作钢坯件相比,在模具温度为60°C时使用CrN涂层可使PET的脱模力降低98%以上(图4)。

图4:与未涂层的坯件相比(模具温度:60°C),CrN涂层显著降低了PET零件的脱模力(来源:IKFF;图:© Hanser)

早期的研究已经揭示了剪切加载情况下脱模过程中粗糙度的影响。为了对因CrN涂层造成的略微粗糙的表面(Sq = 33.3 nm)进行比较,除了高度抛光的坯件(Sq = 2.7 nm)之外,具有可比粗糙度(Sq = 29.7 nm)的坯件也被选用。但是,表面粗糙度对脱模力的影响明显低于拉伸试验中使用的涂层。

脱模温度的影响

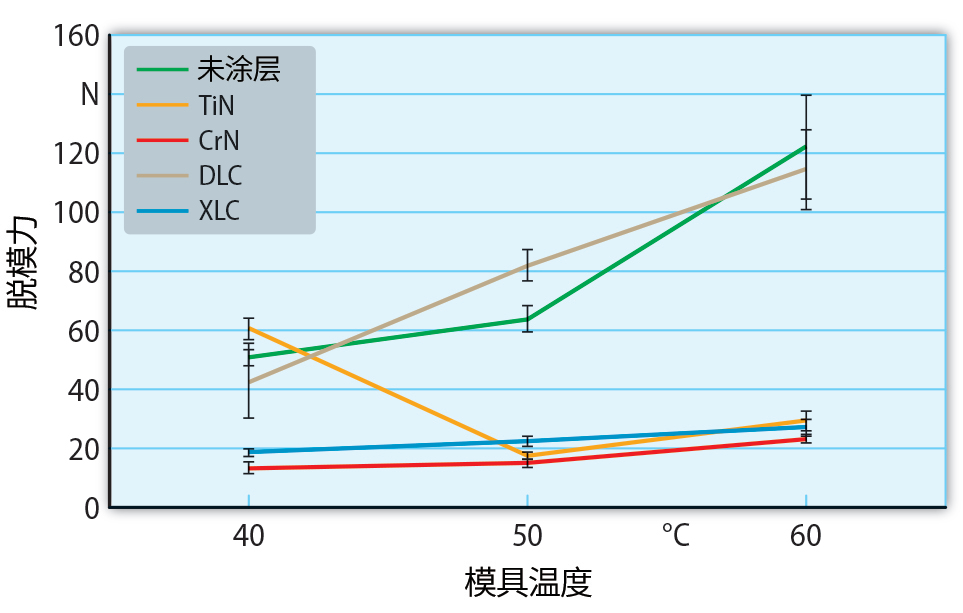

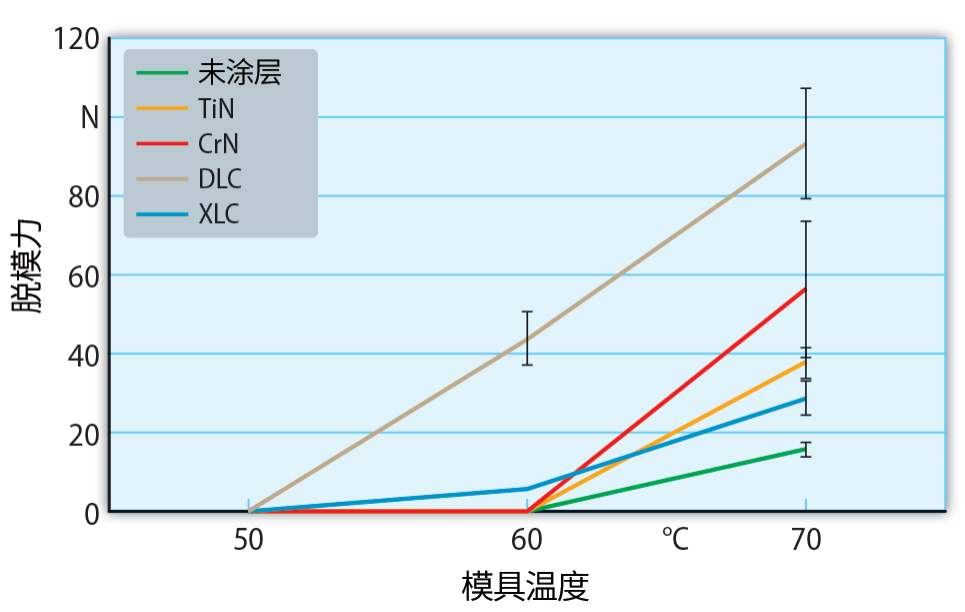

必要脱模力很大程度上取决于脱模温度。因此对涂层在不同温度条件下的影响进行研究极有必要。根据模具温度的不同,涂料可能取得不同的结果。例如,在特定温度范围内的拉伸力的研究中使用rPET牌号展示了不同涂层的优点(图5)。但是,在使用未涂层和DLC涂层坯件的情况下,测得的脱模力随着模具温度的升高而显著增加,而温度对CrN和XLC涂层的影响则明显更小,即使力水平整体较低。

图5:在使用CrN和XLC涂层的情况下,模具温度对rPET零件脱模力的影响明显较小(来源:IKFF;图:© Hanser)

此外,使用TiN涂层时可以看到,模具温度对脱模的影响更加多变。这表明底层粘附力不仅受温度的影响,而且还取决于两种接触材料的化学亲和力以及各自的热性能。在特定条件下,这还会带来能够显著增加脱模力的沉积物。

图6:PMMA零件脱模力的比较。在较高温度条件下,未涂层以及XLC和TiN涂层边缘呈现出了理想结果(来源:IKFF;图:© Hanser

塑料扮演的角色

涂层是否具有脱模优势主要取决于待加工的塑料。因此,加工PMMA零件时会出现与rPET完全不同的图像(图6)。在加工PMMA时使用的最高为50°C的低模具温度条件下,所研究的表面均未表现出脱模力。但是,在70°C的温度条件下,测量结果显示涂层之间存在明显差异。事实证明,未涂层的坯件以及XLC和TiN涂层的坯件更具优势。此外,对于PMMA而言,DLC涂层和CrN涂层(对rPET有利)都显著增加了所需的脱模力。

结语

IKFF开发的模具可用于研究粘合脱模力。通过可重复的测量,它能够揭示涂层在注塑模具中的应用潜力。不同的表面以及工艺参数的影响都能够进行快速研究。这一新方法扩展了现有的测量工具,能够单纯根据拉伸载荷来对脱模力进行研究。

本文翻译自PLASTICS INSIGHTS杂志

作者:Dipl.-Ing. Maximilian Schönherr,Prof. Dr.-Ing. Bernd Gundelsweiler

来源:荣格-《国际塑料商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。