荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

10月17-21日,今年欧洲乃至全球最重要的塑料加工行业盛会——第28届德国国际塑料加工展览会(Fakuma)在腓特烈港会展中心成功举办,再次为全球塑料行业提供了一个交流和展示创新技术的平台,吸引了来自全球各地的1636家企业在8.5万m2的展览面积上展示了丰富的创新成果,吸引了近4万名热情的专业观众。

Fakuma的举办年份同三年一届的K展交叉,在非K展年份举办,即三年两届,上一届因新冠疫情而停办。Fakuma的国际化程度颇高,44%的参展商来自德国以外的地区,其中有120家来自中国,仅少于德国和意大利。

数字化与循环经济交汇

Fakuma 2023是塑料加工业供应商和用户的聚会场所,不仅汇集了世界各地的塑料业巨头,还展示了众多前沿创新的产品和技术,从塑料原材料到加工设备,从智能制造到可持续发展的解决方案,反映出塑料行业的未来发展趋势。

众所周知,当前塑料行业面临着各种影响深远的任务:减少温室气体排放、降低能源消耗、推进生产流程的数字化转型、以及改善制造和加工企业的运营表现,同时,还要将回收料加工成高质量产品,全面实施从线性塑料经济向循环塑料经济的转变。Fakuma 2023打出的口号正是——当数字化遇见循环经济(digital meets circular economy),数字化、自动化、灵活性、能源效率和可持续性等是本届展会的主题。今年的Fakuma再次以其高度的实操相关性而著称,展示出了技术趋势及其在批量生产中的实践。作为研发驱动因素,能源效率、可持续性、回收设计和基于人工智能的解决方案得到了广泛关注。

创新产品技术层出不穷

数字化、自动化和人工智能技术越来越多地支持着塑料生产、加工、应用和再利用或回收过程中所有资源的有效利用,市场也在呼唤智能化的解决方案。Fakuma 2023上,许多展品都展示了如何通过自动化和智能化生产技术对塑料加工过程进行自动化和智能化管理,以提高生产效率和质量。围绕加强资源节约、回收、净零排放、环境保护、循环经济和可持续发展等重要主题,各大参展商积极展现应对这些挑战的硬实力,现场的专业观众则纷纷沉浸其中。

以下将介绍一些中国读者熟悉的品牌在本次Fakuma上带来的创新产品与技术,其中几家中国注塑机头部企业也有着高光表现。

◆ 注塑技术

Fakuma在全球塑料业展览中一直以注塑技术方面的强势地位而闻名。本届注塑机领域的新产品包括全电动驱动系统,使注塑机器灵活而功率强大。展商们还推出了许多针对包装、回收料和金属替代解决方案的可持续性概念。此外,展会上还展示了现代化的冷却系统和节能型模具温度控制技术、过程监控和数据采集系统等。

更节能、更灵活、更强大的全电注塑机

威猛集团首次展示了其自行研发的新型EcoPower B8X注塑机,与上一代产品相比,该产品除了能进一步降低能耗外,还具有多项优势。尤其值得一提的是在注塑单元、曲肘装置和注塑机动力方面的创新。例如,新型注塑单元是可翻转的;采用油润滑而不是脂润滑,从而减少了机械阻力,提高了机器的动力性;结合一系列额外的注塑单元规格,这对能量平衡产生了积极影响;在动力和使用寿命方面,曲肘装置本身的设计也得到了优化;更快的注塑单元与高动态曲肘相结合,可实现极短的循环时间。

力劲展示的两款注塑机型——ELETTRICA EL130全电动高效注塑机和POTENZA-III PT130伺服节能注塑机同样看点十足。其中,ELETTRICA EL130全电动注塑机在现场展示了采用ABS原料生产制造颗粒积木的过程,旨在为玩具行业提供出色的解决方案。该设备以其高重复精度、卓越的稳定性、快速响应和环保特性脱颖而出。新一代的伺服电动马达控制使其动作更加精准和高效,同时无液压油污染,符合清洁生产要求。

POTENZA-III PT130伺服节能注塑机采用先进的节能控制技术,拥有省电、响应迅速、高精度和卓越稳定性等特点。其射台部件由油压驱动,结构紧凑,操作方便。此外,它还配备了欧美进口的快速稳定齿轮式调模装置、中央自动润滑系统、高精度过滤系统和高精度电子尺等先进系统和装置,以实现高效、稳定和节能的生产,满足不断升级的行业技术和产业发展需求。

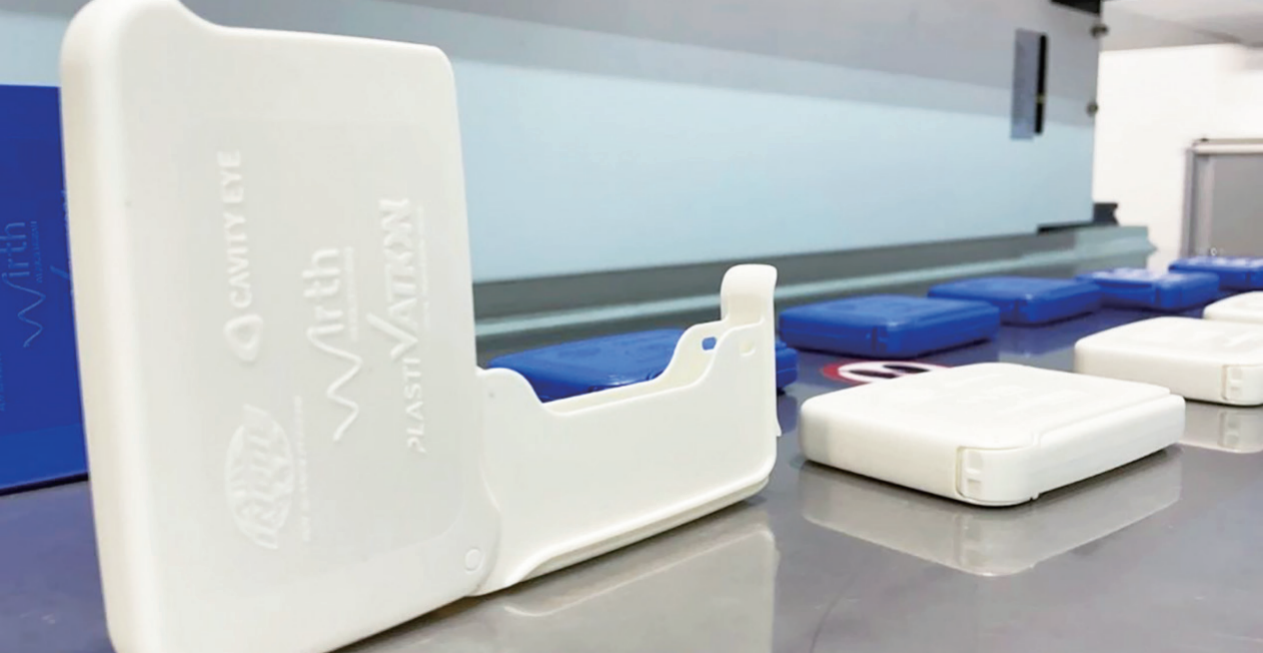

图1:泰瑞在现场展示名片盒的生产过程 ©泰瑞

以“智能化、数字化注塑解决方案”为主题亮相Fakuma的泰瑞,携其NEO•E230Ⅱ电动注塑机在现场展示日用品应用——名片盒的高标准生产过程(图1)。其1+1型腔的循环时间为25秒,同时搭配机械手臂进行自动化组装,可保证最短的交付周期;开模位置重复定位精度达0.01mm,成品平整、洁净;自动化智能生产方案符合欧洲安全标准(CE);设备拥有先进的能量回收系统,能耗等级符合Euromap9+,比传统电动机再节能8%-15%,降低欧洲用户的用电成本。

博创展示的全新一代直驱电动注塑机BD130和iMEC智能边缘终端同样精彩,公司还在现场动态演示了飞盘智能注塑方案。其中,展品BD全新一代直驱电动注塑机是博创在注塑领域19年创新结晶,采用独创直驱结构及智能数控技术(该技术居于国际先进水平),具备稳定、高效、节能、高精度的特点,能够满足客户在各种不同领域的需求,是高端液压机升级换代的首选;iMEC智能边缘终端集数据采集、设备健康管理、SOP作业指导、远程运维等功能为一体,为注塑智造赋能。

伊之密德国子公司展示的两款电动注塑机——FF200M、FF90,吸引了不少专业观众的眼球。 众所周知,医疗产品种类众多,且不同产品的原料、结构和质量要求也不相同,伊之密根据这些产品的工艺特点,结合医疗洁净室注塑的规范,创造性地推出了医疗行业专用系列注塑机。此次参展的FF200M医疗专用机,搭载128穴注射器护帽模具,具有生产效率高、产品质量高、适合洁净室生产等特点。

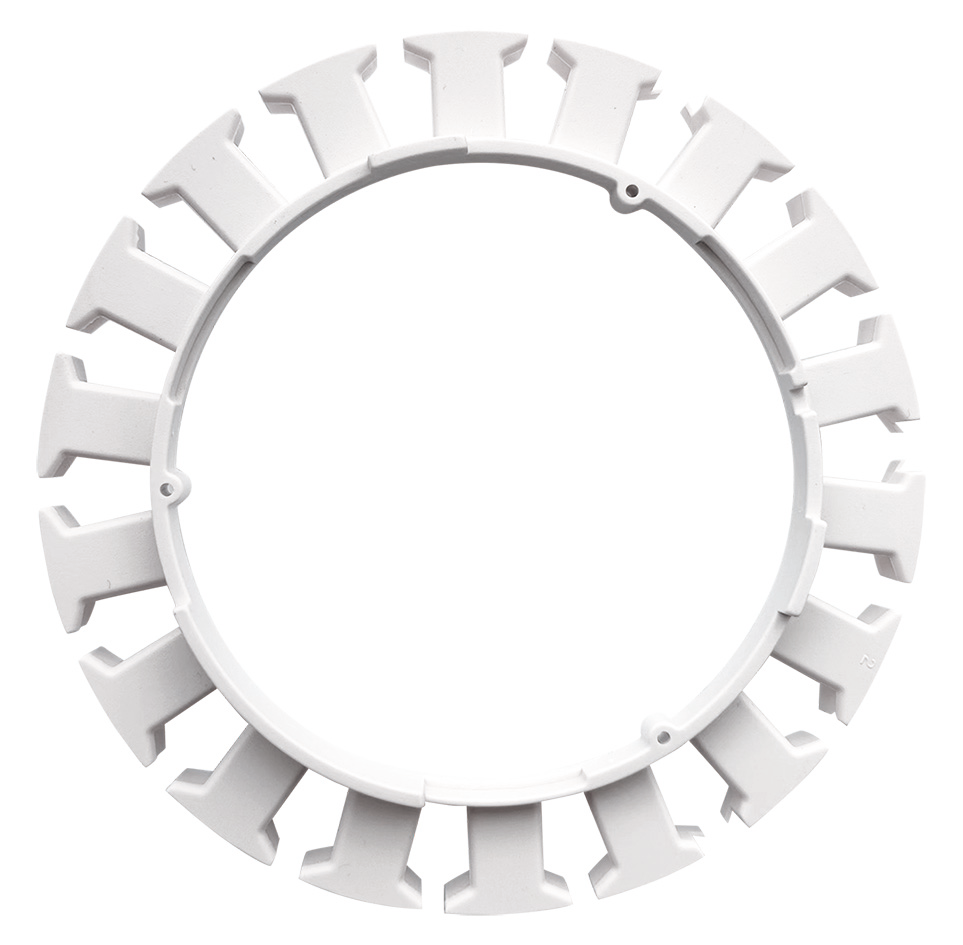

图2:电机骨架 ©泰瑞伊之密

电机骨架(图2)是一款精密的薄壁制品,其对尺寸、品质要求严格,不能有缺料、应力变形、毛边等不良情况。对此,FF90电动注塑机具备稳定精密、高效节能、智能化、自动化等性能优势,能更好地满足精密类薄壁制品的成型生产。

在注塑机解决方案中,模具温度控制对产品质量和注塑过程的能源效率具有重大影响,温度控制错误仍然是注塑生产中废品的最常见原因,另外,温度控制占注塑能耗的40%以上。为了更好地利用由此产生的流程优化潜力,ENGEL正在让电子温差监控变得容易上手,并首先在Fakuma 2023展上推出新型Eco-flomo温度控制水歧管系统。该产品可应对多种具有挑战性的应用,一致的温度控制对于确保整个过程中的高质量零件至关重要。

混合动力及液压注塑机的可持续之路

阿博格专注于可持续发展、能源效率、自动化和数字化,以满足客户的需求,这与本届展会主题不谋而合。公司展示了众多创新成果,包括全球首秀的ARBURG第二款混合动力机器Allrounder 520 H。该设备具有1500kN的锁模力,配备了新型Multilift Select 8线性机器人系统,将液压和电力两种驱动技术的优点相结合,特别节省能源和资源,生产高效,用户友好和可靠,显著降低采购和运营成本,并且碳足迹更小。

首次参展Fakuma的米拉克龙则带来了M系列注塑机。螺杆直径为110毫米的M650-6610伺服液压两板注塑机在现场演示生产注射重量为935克的储存容器。M系列标志着米拉克龙产品开发的新里程碑,其建立在成熟的机器技术之上,并为中吨位解决方案设定了新标准。M系列由伺服电机液压系统提供动力,其多功能性和性能可满足全球行业的苛刻需求。设备拥有4500至11000kN的锁模力,展示了其适用于各种应用的灵活性。伺服电机液压系统驱动则帮助提高规格和综合性能,并实现了集成控制。此外,更快的锁模速度、可靠的吨位装配以及无与伦比的顶出通道可实现更快的模具更换,从而实现最佳的生产效率并节省空间。值得一提的是,可持续性是M系列塑料加工解决方案的最前沿优势,它可以缩短干循环时间、功耗、并减少润滑要求。

创新的注塑包装解决方案

为了应对全球聚合物加工商目前面临的能源危机、材料成本、可回收性和生产力挑战,住友德马格正加快向各个市场推出IntElect全电动机器系列的战略计划。一年前达到第8万台IntElect安装里程碑后,公司在Fakuma展上增加了额外的应用领域,包括适用于中等锁模力范围内薄壁包装的高性能IntElect S。例如,展出的IntElectS 220是在注射速度350毫米/秒的条件下,专门处理公差极小的薄壁包装物,拥有不到4秒的快速干周期时间。此次现场展示中,它用于制造可回收的IML盖子,每个注射重量为28克,周期3.75s,该容器用于收纳500毫升的人造黄油。

阿博格则推出了全新ULTIMATE型ALLROUNDER全电动注塑机,将高质量注塑机与配套的驱动技术相结合,可提供节能且可持续的热成型替代方案。这台专为精细包装应用而设计的全电动ALLDRIVE机器之所以拥有超高性能,秘诀在于尺寸为1300的新型注射单元。该单元配备了阿博格姐妹公司AMKmotion的伺服电机,并通过行星丝杆驱动装置驱动。通过这种方式实现了极高的注射体积流,并且ULTIMATE这个性能型号的注射速度甚至高达每秒400mm。一台合模力为2900kN的ALLROUNDER 720 A ULTIMATE在展会上用3.95秒的循环时间生产出四个薄壁IML圆杯。

图3 ©ENGEL

经济上的考虑推动着壁厚减小的持续趋势,对于用于连续大规模生产的注塑机,特定产品的小幅减重会对生产单元的生存能力产生很大影响。ENGEL为包装行业展示了一种高效的全电动应用,全电动注塑机e-motion 765/280 T被用来生产世界上最轻的1.3升桶(克重仅超过26克,见图3),以令人印象深刻的方式解决日益重要的减重问题。e-motion的机器性能(在薄壁包装领域至关重要)与资源节约齐头并进,与混合动力机器相比,全电力驱动和理想的温度控制可节省约30%的能源。e-motion还配备了iQ系列的运动控制辅助系统,将周期时间缩短了0.2秒,这是ENGEL与众不同的另一个潜在节能利器。

图4 ©耐驰特

同样是针对薄壁包装,耐驰特在现场展示了使用注射压缩成型工艺(ICM)生产的酸奶杯(图4),其重量仅有5.4g,壁厚0.3mm,注射填充量为200g。所用注塑机是配备了混合注射装置的Netstal Elion 1750,加工时,酸奶杯以2.7秒的循环时间在4个模腔中生产。由于杯子和标签由100%聚丙烯(PP)制成,且与传统的IML不同,该标签在机械回收过程中会脱落,因此包装特别容易回收。总结来说,杯子的重量减轻了约34%,ICM工艺和产品优化的结合也使包装体积减少了27%。

此外,通过可选的自适应系统减压,耐驰特能够进一步优化其混合机器的效率。在自动模式下,控制系统随时确定最佳点并相应地调节液压系统中的压力,从而让能耗降至最低。

图5 ©海天国际

展会现场,海天国际携旗下长飞亚和海天双品牌带来了不一样的惊喜。例如,长飞亚带来了ZE-F 高速机型,现场ZE2300F-830h机器演示包装解决方案——200ml PP包装容器的高效成型(图5)。该方案集成了Pages公司提供的IML自动化、防护栏和输送设备,在Bazigos公司提供的4腔模具上,实现了3.4s的快速生产。

图6 ©泰瑞

泰瑞为包装行业带来了绿色环保、资源节约的解决方案。NEO•T90液压肘杆注塑机现场演示了包装塑料杯的生产制造过程(图6),展现了泰瑞在包装行业的高效应用。通过注射比例阀控制,射胶终点稳定,塑料杯无毛边、气泡等不良影响,满足塑料杯精准等工艺定性要求。除此之外,大功率动力配置下,塑机注射速度提升15%-30%,破解包装行业速度难题,达到绿色节能生产。

助力汽车轻量化的注塑加工技术

如何才能在生产塑料部件的过程中显著减少材料和能源的使用,从而减少二氧化碳排放来保护环境?当今,各种成本的增加及全球能源的匮乏,这些问题日益凸显且被生产企业重视。此次,克劳斯玛菲及其合作伙伴展示物理发泡如何解决这些问题,并演示由全电动注塑机PX 321-1400,配备高性能自动化装置和新型螺杆,来生产带有纹理表面和箔片装饰的用于半挂车和商用车的储物台,展现物理发泡不一样的使用领域。

其实,自2001年以来,克劳斯玛菲就一直与MuCell的首家供应商Trexel保持着成功的合作关系,该公司为克劳斯玛菲注塑机提供的计量系统可以完全集成到克劳斯玛菲MC6控制系统,从而实现直观方便的操作。Trexel公司在必要时还能将多台注塑机完全集成,仅使用一台压缩机为所有注塑机供应所需气体。

海天吸引观众的还有海天品牌JU4500Ⅲ/2230汽车行业解决方案。整套方案演示POM材料汽车多功能部件的生产制作,集成Hilectro线性机器⼈V1300ID-X4000,注射重量448g,成型周期约50s。该机运行稳定、安全、可靠,搭载多重智能化技术,可实现数字化精细控制,轻松驾驭汽车行业高精度零配件的生产制造,非常符合欧洲市场客户对于汽车行业注塑方案的需求。

◆ 挤塑技术

KraussMaffei Extrusion(克劳斯玛菲挤出)展示了全新设计的ZE 28 BluePower实验室用双螺杆挤出机。除了快速供货和极具吸引力的价格之外,该挤出机还具有操作简便性更高和性能增强的特点。该机凭借自由体积(OD/ID=1.65)和13.6Nm/cm3高扭矩密度的完美结合而令人信服。根据具体的工艺要求,加工段可在32-64D的长度范围内配置,并最多配备三个侧边送料器。就像该系列中的其他挤出机一样,ZE 28 BluePower提供三种材料的变体,以便提供客户特定应用所需的耐磨性和腐蚀保护。

在Fakuma展会上,科倍隆展示其ZSK和STS双螺杆挤出机的多功能和高效用途,以及在经典和前瞻性混炼任务中的喂料和输送技术。

科倍隆技术非常适合制造生物塑料等要求较高的化合物。由于可能的基础聚合物的数量和配方的多样性,生物塑料的制造对复合技术提出了非常高的要求。科倍隆已经提供了许多用于生物塑料生产的系统。该公司利用全面的工艺专业知识来设计每个工艺步骤,从而实现生物塑料最终产品所需的机械性能。

莱芬豪舍旗下的铸片涂层(CSC)部门作为完整片材薄膜生产线的供应商,在Fakuma展会上展示了其用于共挤适配器和模具的最新自动化选项PAM(精确、自主、机电一体化),使生产线的操作变得更加容易,废料和能源消耗显著减少,并且产品变换可以在最短的时间内完成。使用自动螺丝刀,PAM可以通过生产线控制系统方便对柔性唇缘进行自主机电调节和控制。根据模具设计,还可以通过调节下模唇来自主调节防尘杆、宽度调节和唇口开口。与Reifenhäuser Coextrusion Adapter Pro结合使用,PAM还可以在生产线运行时控制各层的成型,这比手动或热膨胀螺栓自动化的传统控制要快得多,并且能够更快地启动良好的生产,产量和整体设备效率(OEE)都更高。

◆ 热成型技术

一些热成型领域展品展示了如何使用热成型技术生产出具有更高质量和更轻量的产品。高能效的热成型系统不仅能促进热成型产品制造商的业务成功,还能减少生产过程对环境的影响,能耗和二氧化碳减排是关键的决策标准和竞争因素。

ILLIG在开发设备时,主要目的就是提高热成型系统的能效,并减少生产过程中的碳排放量。在Fakuma2023上,ILLIG以"为可持续发展的未来提供性能 "为主题,展示其今年新推出的高性能热成型系统——UAF厚片成型机。该机型的开发重点在于灵活性和降低能耗,灵活的夹持框架集成了预热和成品加热功能。设备采用辊式进给片材,可经济高效地生产精密成型件,应用领域广泛,包括汽车、运输和物流、卫生用品和家居用品等。

GEISS公司在Fakuma上全球首发最新热成型设备T11,具有八大亮点。

1、采用先进的卤素加热元件,实现快速高效加热;

2、全自动装载塑料板材,省时省力;

3、实现窗板和夹框的无极调节,操作更为灵活;

4、全新设计的用户友好界面,让操作更为简便;

5、摒弃传统的机械同步方式,采用更为高效的主轴直接驱动方式;

6、优化机器外壳设计,最大程度地节省空间并提高加工区域的利用率;

7、采用地面安装的集中冷却方式,冷却效果更为出色;

8、顶部和底部的加热元件均可单独调节,满足多样化的加工需求。

结语

面对新的挑战和机遇,塑料行业正在积极适应和引领新的发展趋势,Fakuma 2023展示出了强大的创新能力和适应能力。未来几年,塑料行业将继续在技术创新、智能化生产和可持续发展等方面取得更多的进步,让我们一起期待。

来源:荣格-《国际塑料商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。