荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

一、编制依据

◆ 根据委托方的施工及防腐要求对现场进行力勘测(起草施工方案等)

◆ 收集有关施工、防腐方面的法规及指令

1、涂装前钢材表面处理规范 SYJ 4007-86

2、GB/T8923-89 涂装前钢材表面锈蚀等级和除锈等级

3、SJ 2573-85 涂料涂覆通用技术条件

4、GB 1764-88 涂膜厚度测定法

5、YSJ 411-89 防腐蚀工程施工及验收规定

6、GB 7692-87 涂装作业安全规程,涂漆前处理工艺安全

7、IS0 8501-1998 钢材在涂装油漆及相关油漆的涂装前处理、表面清洁度的目测评定

8、GB 1720-89 漆膜附着力测定法

9、其他有关最新颁布的有关国内外法规指令(如RoHS指令等)

二、施工前的准备工作

◆ 技术准备

组织技术人员到现场勘查,掌握所下达的设计意图:按施工需求组织、设计、按照有关技术规范、质量标准等进行技术交底;编制材料计划和有关技术措施应急预案(可能出现的安全问题);编制施工作业指导书。对特殊设备、特殊部位部件的技术要求(对特殊工种要提前做好技术培训),对施工中容易出现的技术质量问题要提出明确的要求和防范措施。对施工人员应按规定进行培训,考核通过后,施工人员应按规定持证上岗。

◆ 工程材料的准备

1、要做到便于查找有关工程材料及设备;

2、材料进入库前,要规定对其进行抽检,合格者入库,不合格进行退货,坚决不能入库。

◆ 劳动力的准备及人员进人现场

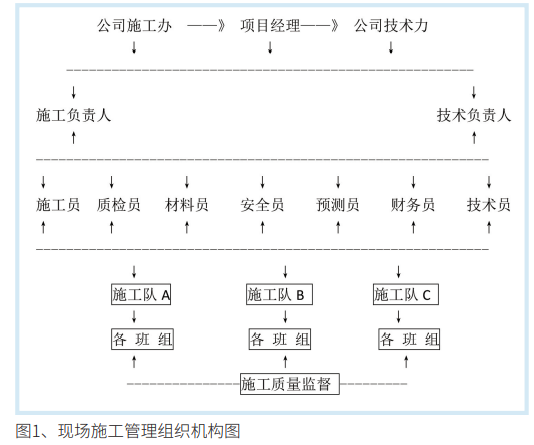

要安排技术力量强,业务素质高的施工队进入现场,各种不同的项目作业应做到统一指挥,协调施工(见图1)。确保施工质量能按规定时间完成施工任务。要认真执行严格的劳动纪律与安全操作规范。坚决做到遵纪守法,做到文明施工、安全施工、绿色(环保)施工。

◆ 安全及技术资料准备

1、对有关人员要进行安全、消防高空作业方面的考核,考核合格者方能持证上岗。

2、要提前按规定办理好开工、施工报告;保证施工期间的捡查、做好施工记录工作,为项目完工验收提供依据。

◆ 现场组织

1、机构设置(不同岗位的施工人员、管理人员、材料等)各个部门应各行其职,认真办事;

2、工程项目的专业配备。

三、施工方案

◆ 施工工艺

钢构桥梁等防腐施工的一般工艺:

钢材表面除去锈蚀、杂物等(工业或人工除锈)——>保证检查基面无锈蚀、闪锈等情况,达到合格后——>涂刷一道高锌防腐底漆(或喷涂)——>检查涂刷后的湿膜完全固化后的干膜厚度,合格后——>涂刷(喷涂)第二道高锌防腐底漆——>检查是否达到规定厚度及检查基面涂层中有无明显缺陷,合格后——>涂刷(喷涂)第二道环氧云铁——>检查外观及厚度是否合格,合格后——>涂刷第一道丙烯酸聚氨酯面漆——>检查合格——>涂刷(喷涂)第二道丙烯酸聚氨酯面漆——>捡查合格后予以验收。

本工艺仅是钢结构防腐工艺的案例,不同的大气环境,所采用的防腐涂料底漆、中间漆以及面添的品种及涂覆厚度也有所不同。

◆ 基材的表面处理

可采用机械喷射、抛射除锈的方法,使基材表面达利无油污、无杂质(氧化皮、旧漆膜等)其基材表面应达到Sa2.5级。

如采用手工或动力工具进行除锈,其基材表面应显示均匀的金属光泽或达到St2级。基材表面应无可见的油脂、污垢、闪绣,无附着不牢的氧化皮、油漆(涂料)等附着物,最好是基材表面达到St3级,比St2级更彻底一些。基面能具有金属光泽。

目前为了能使涂料与基材表面能有良好的结构,由于涂料与基材的结合是一种镶嵌结构,所以国外对基材的表面还提出了有一定粗糙度的要求。

◆ 防腐施工

1、涂装前的基面一定要达到规定的标准。对交叉及阴角处应涂刷与防腐要求一致的底漆,涂刷的道数、厚度应当与设计一致。

2、防腐涂料使用前应对其种类、质量进行检查,检查合格后方能使用。对于双组分的涂料,一定要按照所规定的比例进行配制。绝不能采用任何借口,对其规定比例进行加减。

3、防腐涂料使用前,一定要充分搅拌(不能发生有软沉淀或硬沉淀产生)。分散均匀后应停置15-30min,检查确实没有杂物、结皮、硬块时,方能使用。若有上述现象,必须清除掉。目前有些施工单位为了防止上述情况发生,会在施工前先搅拌分散均匀后,再到施工现场,然后采用一边涂刷(喷涂),一边搅拌的办法进行施工,得到了较好的施工效果。

4、涂装时要特别对边角、棱角、夹缝等部位首先进行预涂覆,以保证在对基材进行全面涂覆时,达到涂膜均匀、厚度一致。

5、若需用稀释剂时,必须使用与原涂料完全一致的稀释剂。

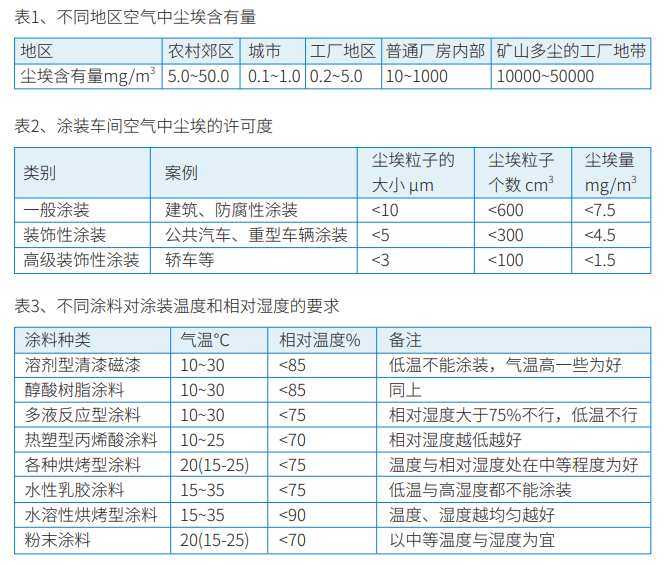

6、涂装时要特别注意施工环境的温度,相对湿度是否合乎不同涂科对涂装时对气温和湿度的要求(见表3)。

在施工时若遇到大风天气、风沙、雨、雪、大雾等天气时,一定不能施工。

大气温度与相对湿度对涂料的施工、涂膜固化有极大的影响。当气温小于5℃时,涂料的干燥速度极慢,当相对湿度大于85%时,涂膜极易泛白,并使涂膜的物化性能指标下降。所以涂装作业时,绝不能在寒冷、低温、高湿的环境下施工。

除此之外,还对基材的表面温度提出了要求,基材的表面温度应在露点温度以上了3℃为宜。

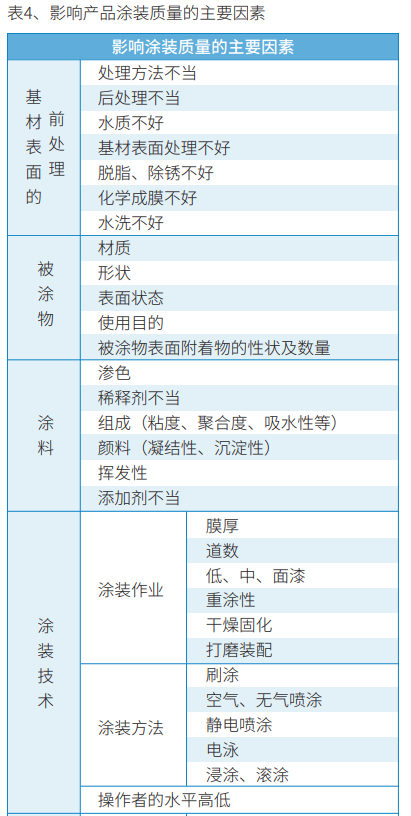

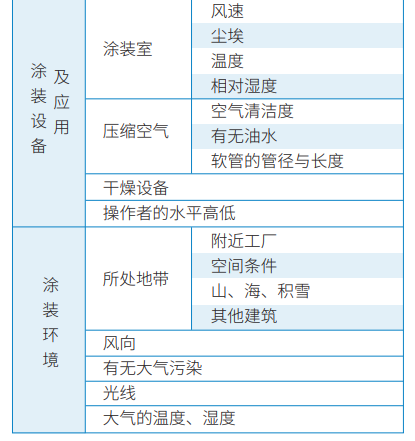

◆ 涂装质量的保障措施(见表4)

◆ 安全保障系统

1、高空作业,特别要注意脚手架、平台、斜道、扶梯、跳板牢固可靠,必须做到万无一失。

2、高空抛送物料作业区严防外人进入,操作人员必须佩戴安全帽和安全带。

3、所便用的吊具必须安全牢固、吊臂下严紧有人作业和逗留,并应留出足够多的安全通道。

4、要明令止在强风、大雨、暴雪、有雾的气候下作业。

5、要严禁具有高血压、心脏病等带病人员从事高空作业,也不允许酒后的工作人员从事高空作业。

6、搞好易燃易爆品的存放,按照规定的标准,做好存储。在储存区应备有足够的灭火器材,并明显标示该地区为严禁明火地区。

7、电气作业的安全要求(略)。

◆ 环境保护的有关法规(施工时必须严格遵守,绝不能忽视)

为了保卫环境和生态不被破坏,国内外订立了一系列法规,绿色、低碳与生态环境友好已成为今日工业发展的主流。所以国内也已制订并颁饰了“环境保护法”、“大气污染防治法”、“固废、噪音法”等,必须认真执行。

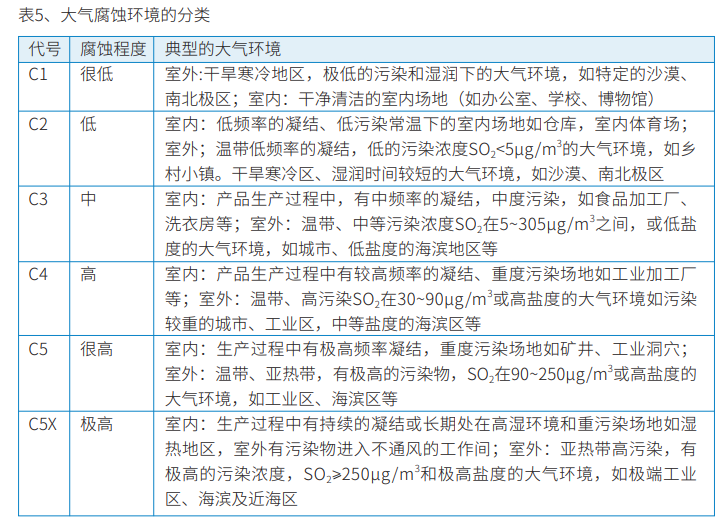

大气腐蚀环境的分类:施工前,一定要详细了解一下钢结构产品所处的大气腐蚀环境。其分类标准有几个版本,表5按IS0-9223-1992版本进行介绍。

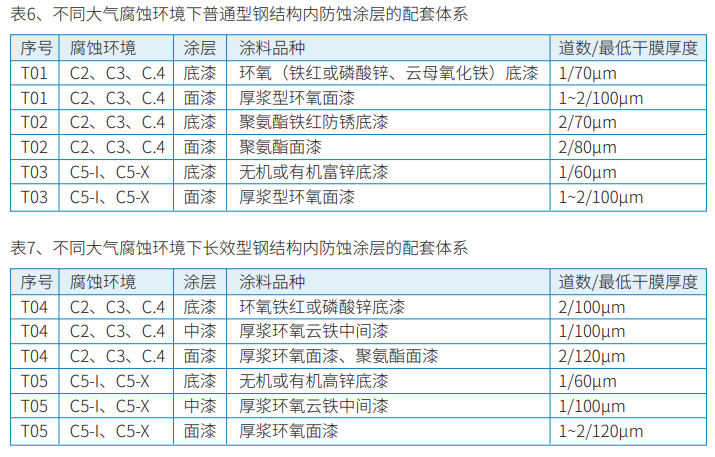

表6、7为不同大气腐蚀环境下普通型及长效型钢结构内防蚀涂层的配套体系。

五、有关水性环氧富锌底漆、中间漆、面漆的简介(仅供参考)

◆ 上海古象牌HS6062水性环氧富锌底漆

HS6062水性环氧富锌底漆,是一种使用高纯度的锌作为防锈颜料,以耐化学性能出众的环氧树脂为基料,配合机械性能优异的聚氨酯树脂为固化剂的双组分厚膜自干型防腐蚀涂料。

本品的防锈性、耐久性极佳,耐化学品性突出,和很多种面漆可以配合使用。本品符合HG/3669-2012标准,适用于大型桥梁、港口机械、船舶水线以上船壳和甲板等钢结构防腐体系,作为底漆使用。

◆ HS6063水性环氧云铁涂料

本品为使用灰色云母氧化铁做主要的防锈颜料,水性坏氧树脂为基料的双组分厚浆型自干防锈涂料。附着力优异,可涂覆在处理过的镀锌板和铝合金上。封闭性、防锈性、耐候性良好,符合HGT4759-2014标准。

可用于环氧富锌底漆、无机富锌底漆等高性能防锈底漆上面的中间涂层,以增强整个涂层层间的附着力和保护性能。也可直接涂在喷砂处理过的钢结构表面作底漆用。广泛用于船舶及陆地钢结构上的重防腐体系上。

◆ GX7521水性聚氨酯面漆

GX7521是一种以水代替溶剂作为分散介质的涂料,有极好的耐水、耐油、耐化学性能,涂膜坚韧,符合HG/T 2451标准。可用于机车、船舶、储油罐等防腐涂层的面漆。

◆ 常温固化型钢结构用氟碳涂层(防腐面漆)

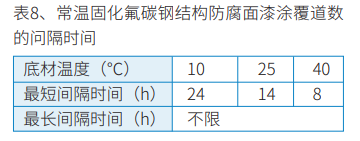

此涂料耐候性极强,耐老化时间可达15-20年,高光泽,固含量为55-65%,干膜厚度50µm的理论使用量为160-178g/m3,闪点28℃,表干<2h,实干<24h,完全固化为7天,可生产各种颜色的涂层(见表8)。

◆ HS304X各色水性醇酸磁漆(本品符合HJ/T2537-2014及GB/T25251-2010标准)

光泽:无光到有光,固体份一般为50%(色泽不同, 固体份有差异);比重一般为1.2kg/l(色泽不同,固体份有差异);膜厚一般干膜为30µm,表干<4h(23℃),涂装道数为1~2道,干膜厚度为30~60µm。湿膜为60µm ,实干<24h(23℃)。

一般用于陆上钢结构、船舶水线以上部位的面漆(适用于一般大气环境和一般的使用年限用涂料)。

◆ HS804X各色单组分水性丙稀酸外用涂料

HS804X是一种用耐候性良好的着色颜料分散于热塑性丙烯酸树脂中,而形成的涂料。该涂料耐候性好,施工条件要求不高,维修方便。本品符合HG/T 4758-2014标准。一般涂覆2道,干膜厚80µm,具有无光到有光的各色色泽。

◆ 有机硅耐高温涂料(200-650℃)

可用于锅炉、发动机外壳,排气管等温度在200-650℃的钢铁表面。半光的固含量为45-55%,干膜35µm (理论用量为140-160g/m2),闪点34℃,表干≤2h,实干≤36h,完全固化为7天。

◆ 醇溶性无机富锌涂料

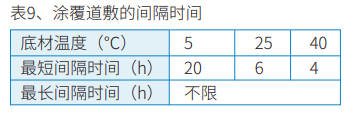

它是由超细的锌粉与改性树脂制成的锌粉浆,再和硅酸乙酯溶液组成的双组分涂料。本涂料的最大优点是干燥迅速,一道涂完后经过0.5h即可复涂。本涂料耐磨性优异,不会被切割、焊接所损伤。施工中没有可挥发物的排放。可连续耐温400℃,瞬间可耐800℃。电阻率低,可防静电。抗辐射、耐紫外线而盐雾性优异,具有长效防腐蚀的能力(见表9)。

本涂料复涂时,必须先清除锌盐。

该涂料的技术参数如下:具有无光及灰色的光泽,固含量为80%,干膜厚度70µm (理论用量352 g/m2,闪点14℃,25℃情况下表干<10mn,实干24h,完全干燥(固化)7天。

◆ 环氧玻璃鳞片涂料

它是由环氧树脂、玻璃鳞片、助剂、胺类固化剂和溶剂所成的双组分涂料(一次性涂覆可达200µm左右),该涂料有优异的附着力,有助于抑制涂层龟裂和剥落现象的出现。

环氧玻璃鳞片涂料可适用腐蚀环境较恶劣的钢管、各种钢结构储罐及容器的防腐,以及环保项目中的烟气脱硫、脱硝、除尘设备及烟道的内衬涂层和混凝土结构的防腐防渗漏、耐磨、防滑涂层。

技术参数如下:

附着力一级,柔韧性≤4mm,冲击强度50kg•cm,耐酸性(25%硫酸)30天不起泡不脱落,耐碱性(25%NaOH)30天不起泡不脱落。

固含量(甲、乙混合)>78%,涂膜表干(25℃)≤4h,实干(25℃)≤24h,完全固化7天,闪点为27℃。测试干膜厚度45±5mm(理论用量为200g/m3),复涂间隔时间25℃时最短12h,最长7天。(混合比:甲组分/乙组分=10/1(重量比),涂覆时底材温度>露点+3℃,涂覆时的温度不低于5℃,相对湿度不大于85%,气温低于5℃不宜在室外施工。

与其配套的底涂有环氧铁红底漆、环氧富锌底漆、环氧红丹及环氧云母底漆等;面漆有环氧面漆、聚氨酯面漆和氯化橡胶面漆。环氧玻璃鳞片涂料正常的保质期为一年。

作者:方震

来源:荣格-《涂料与油墨-中国版》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。