荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

未来的废气排放标准将会对污染物排放提出更高、更加严格的要求。而今天的废气后处理系统只能在废气温度超过200℃时才能有效的发挥废气处理功能。因此,现在催化器的转换效率、催化性能不足以满足未来排放标准——低温废气净化的要求。在这种情况下HJS公司开发的电加热设备就能大显身手了。

将要实行的废气排放法规不仅降低了污染物排放的最低下限值,而且还收紧了废气排放测试的周期。随着商用车欧六排放法规的生效,在用汽车废气污染物排放限值的规定也正在逐步贯彻落实,预计未来的废气排放极限值也将收紧并扩展到车辆的实际应用之中。

自执行欧四废气排放标准以来,SCR选择性催化系统就已经被广泛用于减少NOx氮氧化物的排放了。这一系统的减排原理是基于AbBlue催化剂与氮氧化物之间的反应,而这种催化反应与催化剂的工作温度有关:催化反应从200℃时开始,在300℃至450℃之间时稳定催化反应转化率可达99%左右;当温度更高时转化率有所下降。从车辆启动开始到达到最佳工作温度之间所需的时间表示的是车辆的冷启动性能。

预计未来,废气排放标准将在车辆冷启动阶段也对AGN排气后处理系统提出更高的、更严格的排放极限值要求。通常情况下,商用车领域的冷启动时间一般在五分钟到十分钟的范围内,SCR选择性催化系统开始工作会明显提高NOx氮氧化物的转化效率。

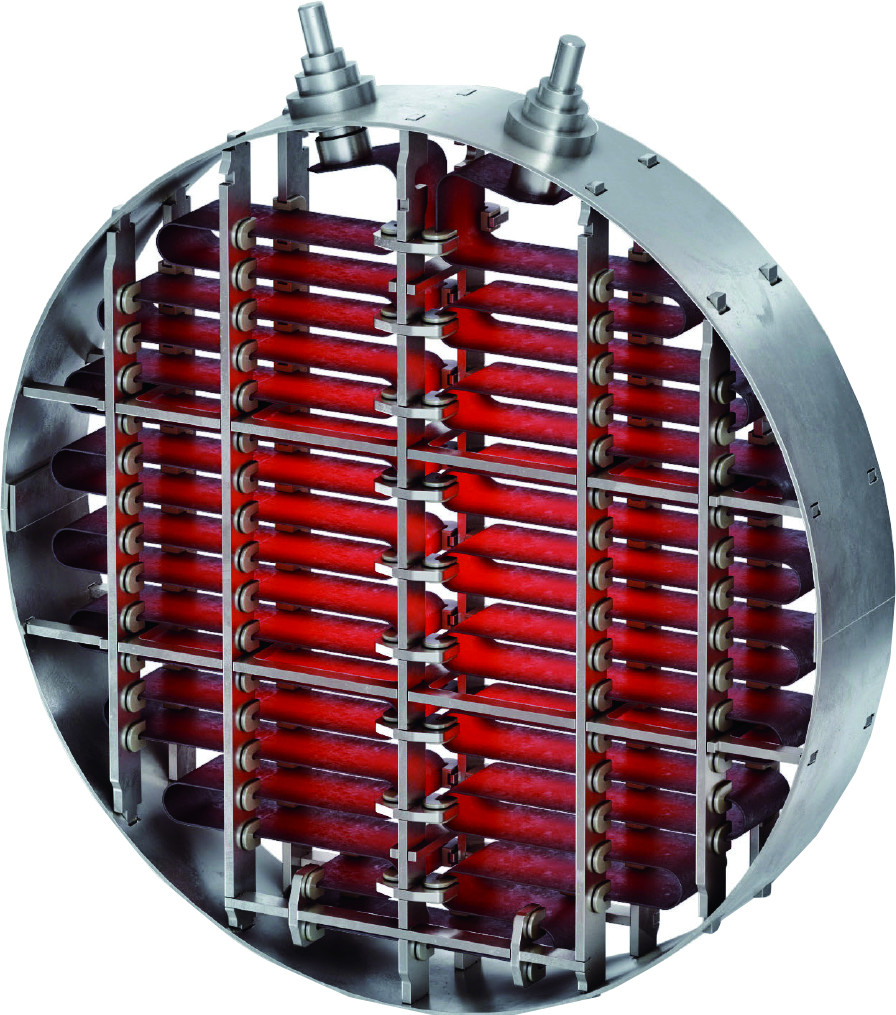

为了在车辆冷启动阶段也能为SCR选择性催化器提供有利的工作条件,HJS公司开发了一种电加热器。该设备的核心元件是加热导体——一个通过绝缘体与外壳实现了电气隔离的加热导体。在车辆冷启动时,汽车电网为电加热器供电、对发动机排出的废气进行加热、提高排气温度。根据电加热器的具体设计,它可以产生高达1000℃左右的局部高温,这就能迅速达到AGN系统所需的工作温度了。

HJS公司开发的废气后处理电加热器

电加热器的设计

电加热导体的尺寸由所需的电阻决定,而所需的电阻则取决于车辆电网和所需的功率。为了尽可能地缩短冷启动时间,商用车需要大约10千瓦的电力,通过电加热元器件几何形状的微小改变可以实现更高的传输功率(大约20千瓦)。而电加热导体尺寸的具体设计则需要考虑传热所需的面积和可以使用的电加热器安装空间。综合考虑上述因素,48V启动电网车辆的电加热器宽度大约为40毫米(也就是在排气系统管道中的长度)。由于电加热器材料的厚度较薄,因此它产生的附带背压一般小于5毫巴。

电加热导体安装在陶瓷框架的陶瓷条中,因此有着很好的电气绝缘性能。陶瓷框架的几何形状确保了加热导体的准确位置,以及确保了在电加热导体本身温度升高时不会因线性膨胀而产生内应力。

在这种支撑方案的帮助下,可以简简单单地实现各种不同尺寸规格的电加热器变型,因为可以非常方便地修改陶瓷条的长度尺寸。这也很容易实现电加热器与不同型号的AGN废气后处理系统的配套使用。

关键问题:在何处加热

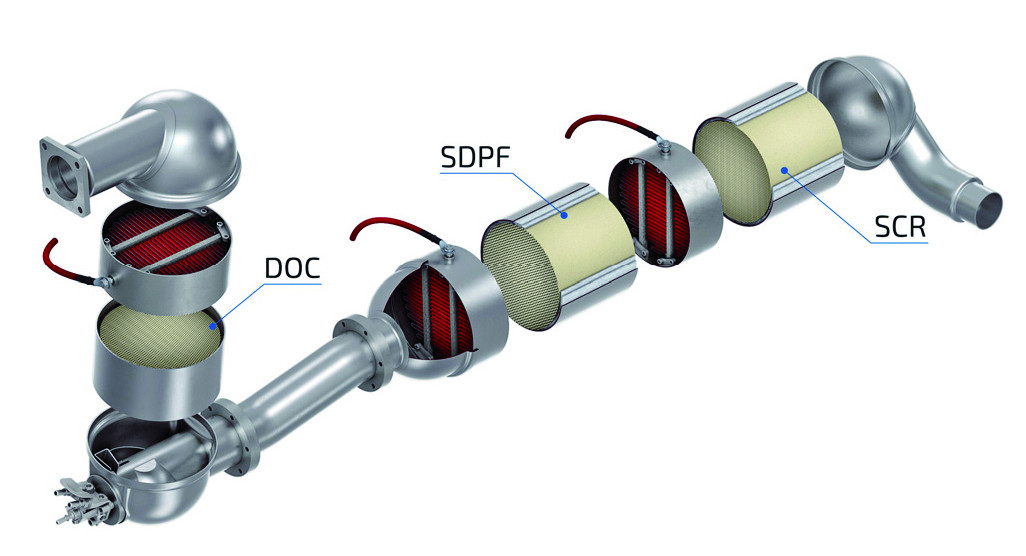

安装在氧化型催化器DOC之前的电加热器可以帮助催化器迅速达到起燃温度,从而缩短冷启动时间和主动再生时间。安装在带有选择性催化涂层柴油微颗粒过滤器SDPF之前的电加热器可以加速升温速度,从而提高NOx氮氧化物的转化效率。安装在这一位置处的电加热器还可以防止SDPF柴油颗粒物过滤器在轻负荷工作循环时工作温度的下降。这也就保证了在发动机工作负荷较低、排气温度较低的工况下仍然保持较高的NOx氮氧化物转化率。通常情况下仅靠选择性催化还原的SDPF柴油微颗粒过滤系统还不能满足排放要求,因此常常在它后端再加上一个SCR催化还原基质。加上它前端的电加热器就可以确保有足够的温度和很高的NOx氮氧化物转化率。若有必要也可以在电加热器内表面涂镀一层催化剂涂层,以支持尿素-水等混合物的处理过程。除此之外,还可以通过启动发动机之前先激活电加热器来进一步减少冷启动阶段的时间。

未来的废气后处理系统

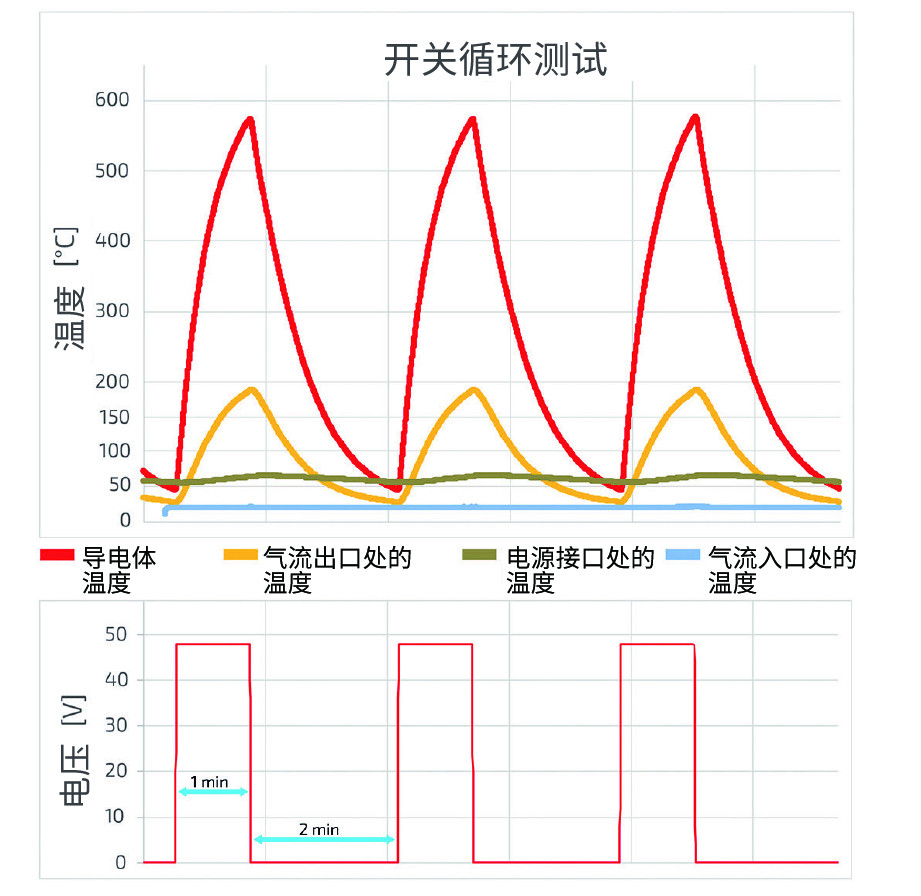

为了确保电加热器系统更长的使用寿命,产品研发人员对电加热系统中的元器件进行了潜在风险评估。电加热器导电体长时间温度变化带来的金属材料和陶瓷材料的线膨胀都保证了不会产生内应力。为了在产品研发的早期阶段就确认这是一种成熟可靠的方案,研发人员进行了开关循环耐久性测试。耐久性测试是一种与安装空间大小和机械负载大小等后期应用参数无关的性能测试。建造试验台用电动鼓风机模拟废气气流,鼓风机产生的气流经锥形导管导入电加热器,由可编程序控制的48V供电电源为电加热器供电。使用数据记录仪记录测试过程中的温度数据,除记录电加热器出入口两处的温度数据之外,数据记录仪还要记录下加热导体的表面温度数据。此外,测试平台上还有电加热器的电力输入接口和气流管道。

开关循环测试:经过30000次开关循环测试之后电加热器没有受损

这一测试循环显示了可能的电加热器工作情况。在打开鼓风机时,电加热器的输出功率为10千瓦。在10千瓦功率的作用下电加热带被加热到600℃,并在短时间内将流动的空气气流从20℃加热到180℃以上。此时的电源接口的温度大约为70℃。通电一分钟之后切断电加热器的电源,电加热器就会在鼓风机气流的影响下冷却下来,直至冷却到接近环境温度时再次接通电加热器电源。这一通断电过程持续大约2分钟,然后开始新的一轮循环测试。在稳定状态下,电加热器的表面温度只会下降到大约50℃左右,然而电源接口处的温度则保持在70℃。

实验结果

经过大约30000次循环测试(1500工作小时)后未检测到电加热器受损的情况。电加热器导电体显现轻微的变形,但仍然稳定地安装在陶瓷框架中,也未发现明显的金属损坏的迹象。循环测试的结果证明了电加热器解决方案有着很好的耐用性能和使用寿命。

实验结果还表明,在今后的实际应用中还要更多地关注其他附件问题——例如电缆导线或者连接件等等问题。这些也都是HJS公司需要和客户深入交流才能解决的问题。

小结

HJS公司开发了一种可以按照客户实际需要以确定尺寸规格的废气后处理电加热系统。尽管这一电加热系统在废气排放管道系统中所占用的尺寸很小,但可以很快速、在很低的背压工况下用最高可达20千瓦的输出功率加热排气系统中的气流。这就可以使后续的废气后处理系统更早地达到NOx氮氧化物转化所需的工作温度,满足车辆行驶中更高的减排要求。开关循环试验是证明这一解决方案耐用性和使用寿命的第一个保障——超过30000次开关循环后该系统的所有功能都完全正常、可靠。

本文译自OEM SUPPLIER 杂志

来源:荣格-《国际汽车设计及制造》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。