荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

飞利浦医疗系统开发和制造中心(DMC)位于德国汉堡市。1886年,Carl Heinrich Florenz Muller就在汉堡附近的圣乔治市发明、制造了第一台用于医疗目的的伦琴射线管。1927年,飞利浦公司接管了这家公司并将其搬迁到现在的厂址,一直延续到今天。该公司机械技术服务部经理Thomas Petschke说:“我们在确保X光机和电子计算机断层扫描(CT)设备生产制造质量方面负有重要的责任。”

Petschke说:“我们希望提高X光机重要零部件的附加值,从而更好地控制质量、供货期和生产成本。”X光球管中的阴极射线管是整个X光机中最重要的部件:它发射出来的电子在高压电场中急速飞向阳极靶。DMC是用镍铁合金Alloy 42(Ni42/1.3917)制造这一部件的。

在Arno刀具公司的帮助和支持下飞利浦公司能够获得额外的加工专业技术能力,

生产制造出全球急需的X光机和CT设备零部件,并优化整个生产过程。

热膨胀系数极低的镍基合金属于非常难切削加工的金属材料。要加工出优质的镍基合金零部件就需要掌握特殊的切削加工技术。Petschke说:这种合金材料有着很高的耐热性能:15000伏的高压电能够在阴极产生1200℃的高温并加速电子的运动,只有这样,当电子撞击到阳极靶时才能(由轫致辐射)产生X射线。而电子轰击阳极靶的能量转换效率极低:只有百分之一的能量产生X射线,其余百分之九十九的都转换成了热量,因此也必须使用耐热材料。

难加工材料提出的严格要求

“我们需要工人、技术人员和机床设备。”Petschke说道。尤其X光射线阴极管座更是一块难啃的硬骨头。Arno公司的Jan Weidel很早就和Petschke一起合作,他不仅为DMC提供了大量不同种类的切削刀具,在他的支持和帮助下Petschke还完成全新的INDEX C200型数控加工设备的调试和第一批零部件的生产验收。

“在应用技术工程师的帮助下,我们制定了详细的切削加工工艺。”Weidel介绍说。加工参数表格中详细列出了所有的加工参数,例如吃刀深度、切削速度、加工直径、转速、进给量和每转进给量、每分钟切削速度以及机动切削时间和总工时等等。

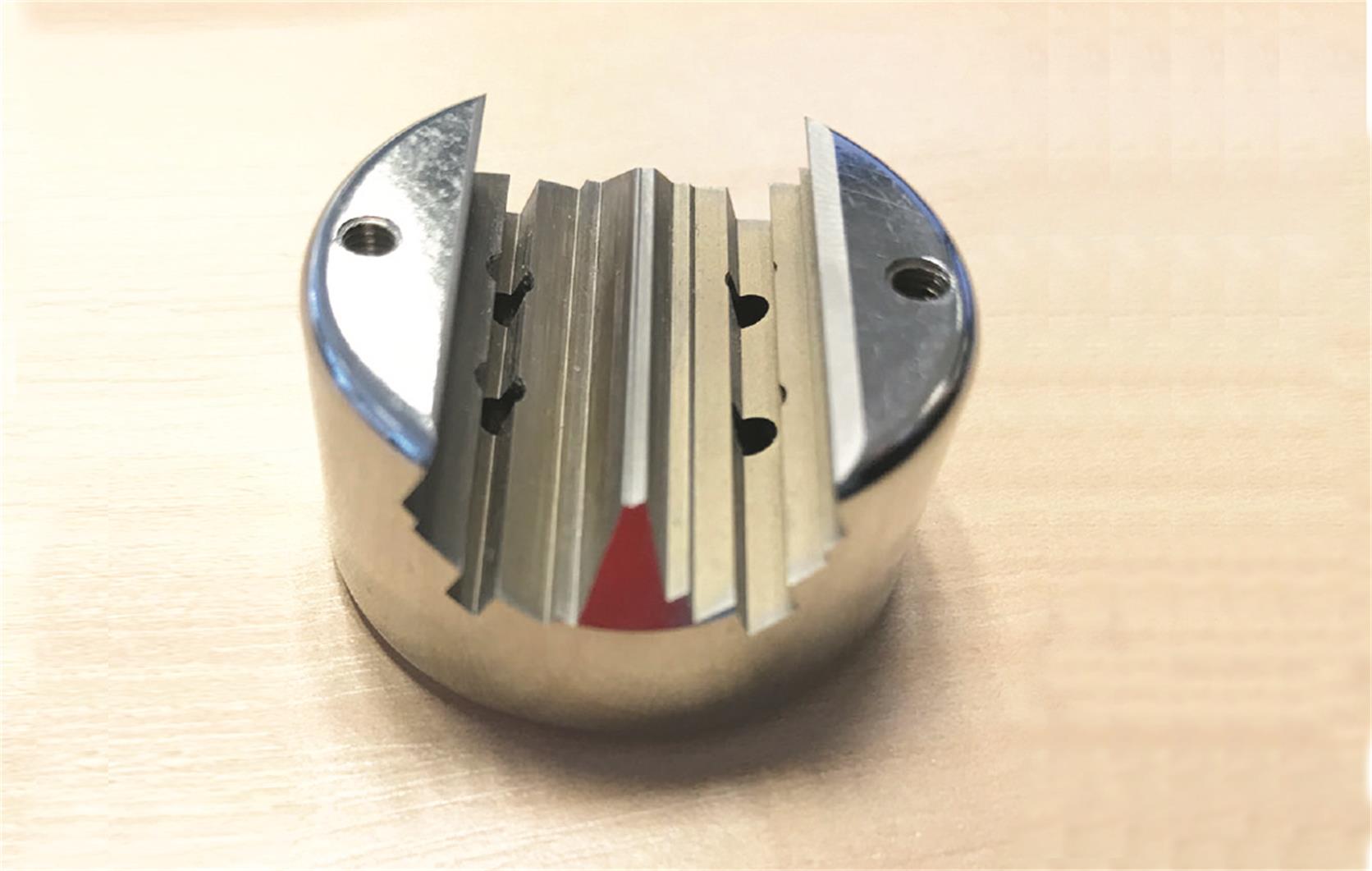

例如,阴极管座的直径仅32mm、高度为19mm。DMC的要求非常明确:高精度、高可靠性和可重复性。“我们清楚地知道,在镍铁合金的切削加工中切屑控制和散热绝不是一件儿戏。”同时他也对Arno公司专家提供的帮助给予了极高的评价:“Arno公司的专家很好地解决了这些难题。”

便于生产制造的加工工艺

“DMC从我们这里得到了最满足加工工艺要求的刀具。”Arno公司的销售经理Klaus-Dieter Krüger说。例如,车削时,Petschke使用的是具有ASF几何形状的、锋利的、高抗弯强度的和高切削刃稳定性的可转位刀片。它非常适合加工坚而韧的金属材料,因为它们有着很好的热硬性和控制切削过程中刀具崩裂的能力。

X光机中最重要的零部件是X光射线管;其阴极射线管座是用Alloy 42镍铁合金制成的。

Arno公司不仅为这一零件的切削加工提供了合适的刀具而且还制定了详细的加工工艺方案。

切槽时,Petschke使用的是带有ACS冷却系统的超薄型切槽刀。ACS 2冷却系统设法通过两个冷却通道有针对性地将精细剂量的冷却液直接输送到需要冷却的切削刃处。其中的一条通道是通过刀片下方的刀垫从上方喷射到刀具切削刃上方,另一条冷却通道则是从刀具下方直接喷射到刀具的后刀面。

这种冷却方式只有在增材制造技术的帮助下才能实现:使冷却液沿整个刀具切削刃流到刀具的最边缘。“这种刀具冷却系统对镍铁合金的切削加工可以说是最佳的了。”Weidel说。Petschk也确认说:“切槽刀的消耗量也明显降下来了。”

用于车削、铣削和螺纹车削的刀具也确保了能够在6-10分钟的时间里完成多种不同阴极管座的切削加工。Arno公司提供的孔加工刀具也有着不俗的表现。管座的孔加工有着很高的形位公差要求。“以前我们加工这些孔时常常会折断钻头。”Petschke说。在这种情况下每年生产大约14000个阴极管座时是完全不可能的。尤其是在钻头折断之后才发现问题,极大地增加了产品的生产成本。

好刀具也要管理好

Arno公司在2019年推出了自己开发的刀具管理系统Storemanager。“我们的老一代刀具管理系统已经有些过时了,时常出现问题。另外,它还占用了很大的空间,使用起来也非常僵硬、不够灵活。”Petschke说道。如今,DMC使用的刀具都是通过Arno公司的Storemanager Pro Master和两个Start-Plus模块进行管理的。以前必须费时费力地计算、输入Access数据库的内容,现在都由刀具管理系统记录和管理着。“Storemanager刀具管理系统总是能可靠地为生产合同找出最合适的刀具,系统中性能可靠的扫描仪和软件程序也确保了这一点。”Krüger说道。

共同制定阴极管座的具体工艺方案(左起):Arno公司销售经理Klaus-Dieter Krüger,

飞利浦机械技术服务部经理Thomas Petschke和Arno公司的技术顾问Jan Weidel。

DMC与Arno公司合作打造了一个刀具管理系统,正如Petschke强调说的那样:工人可以有目的地、快捷地从刀具管理系统中取出符合加工工艺要求的切削刀具和可换刀片、铣刀和钻头,并在使用后将它们送回刀具管理系统。每一种刀具都有明确的分类编号,对应着某几位刀具管理人员和刀具采购人员。“刀具管理的可追溯性增强了采购人员的责任感,促使他们自觉地了解工人使用刀具的具体情况。”Arno公司德国北部地区的销售经理Jan Leenes说。

Storemanager Pro刀具管理系统的刀具转盘可以根据系统管理者的需要存放一把、两把、三把或者四把同种刀具,共可存放2160把刀具。系统的控制软件能够高效、可靠、流畅地完成刀具选择和回送管理,完成库存刀具补充订货,并自动的为新购置的刀具安排存放位置。

很高的生产能力

现在Petschke已“不想再失去这样的刀具管理系统了”。因为采购人员最初倾向于采用不同的系统。“我们利用了一个稍纵即逝的机会免费订购了Arno公司的刀具管理系统,使用之后,我们也发现了这一系统的显著优势,例如占地面积小、节省时间、使用操作非常直观等等。”现在,在刀具管理系统旁边的空地上安装了两台新的、自动化的、高性能的刀具磨削机床,这进一步的提高了DMC的生产能力,当然,这也是另一个故事了。

本文译自德国Werkstatt und Betrieb杂志

来源:荣格-《医疗设备商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。