荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

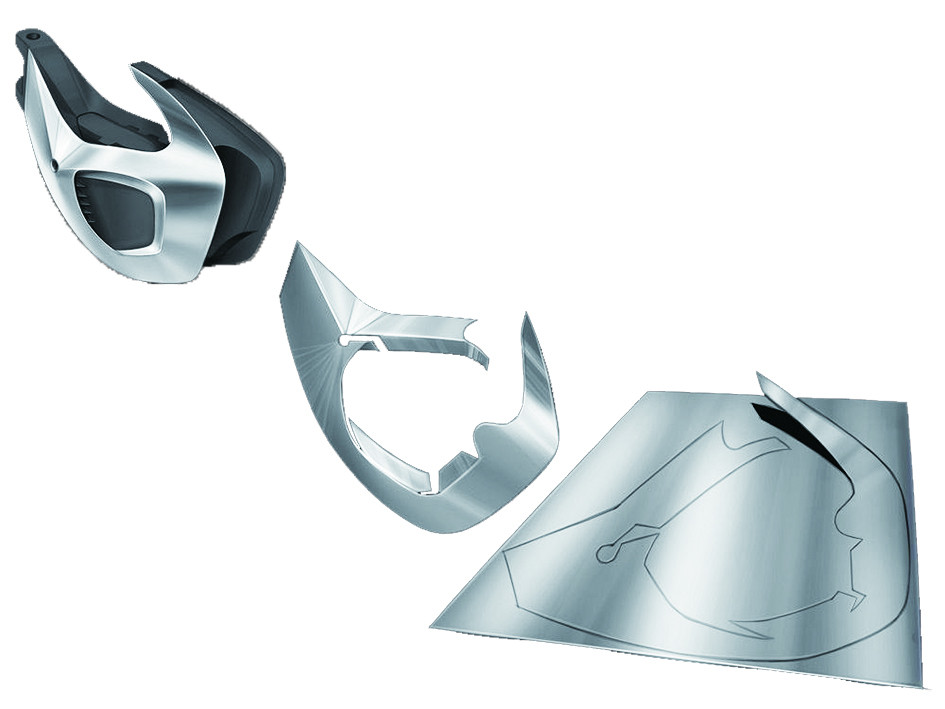

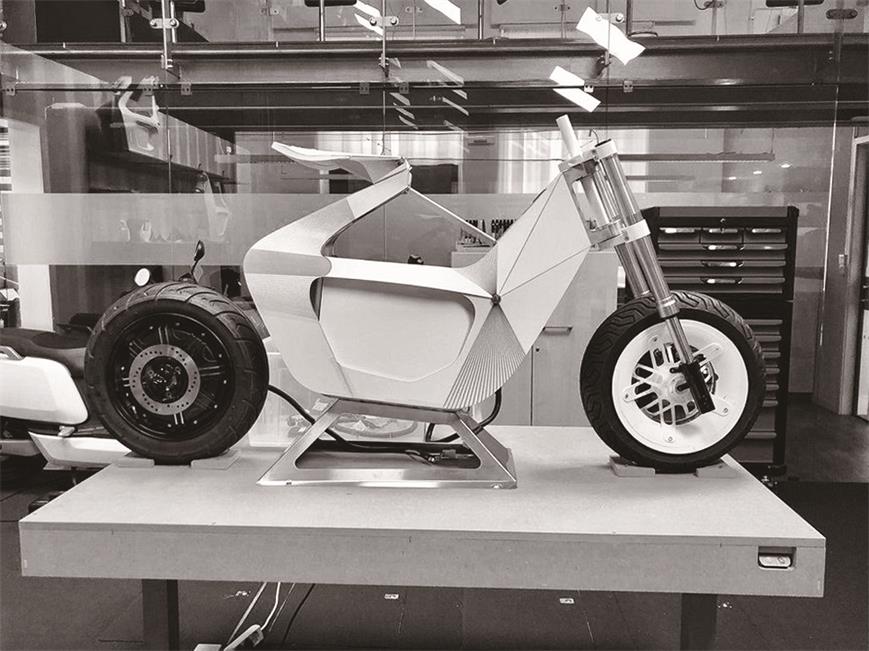

认真观察瑞典初创公司Stilride的电动滑板原型车,你会看到一款流线型设计,仅由少数几个钣金零件组成的不锈钢底盘。传统底盘设计通常会由几十个钣金件、机械零件及塑料零件组成。但截至本文完成时,Stilride公司的底盘只由9个零件组成。

这家公司采用的是一种独特的零件成型方案,开始加工零件时用的是非常薄的板材。Stilride公司介绍说:这9个钣金件的排列成型方式,最终效果比传统的滑板车底盘强了许多倍,比某些管状底盘甚至强了50倍左右。

Stilfold工艺以一种限制组装所需零件数量的方式弯曲金属薄板,同时增加强度

这种成型方案没有采用传统的折弯角度,甚至没有凹凸不平的半径曲线——那些都是能在折弯机或弯板机制作的。相反,这种成型方法是由复杂的曲线组成的,凸面和凹面组合起来,尽管复杂的几何型状可能带来一定技术挑战,但使用非常昂贵的特定冲压模具仍有可能制造成功。不过,在此案例中,Stilride公司没有任何冲压模具或特定工具可用。

Stilride公司联合创始人兼首席技术官Tue Beijer说:“这种新型钣金成型工艺创意,来源于最古老的一种设计方法——折纸。以某种方式折弯厚纸后,你会发现纸的边缘更坚硬了。当你按照形状需求折出曲边后,制成这个零件所需要的操作步骤就会变少。而且从设计角度看,曲线可以增大强度,也可以交错锁定。”

这样成型的钣金件可能是特别牢固、美观和高效的,但是能够大规模制造吗?对此,Beijer介绍说,Stilride公司已经找到了解决方案。“当你折出曲线时,奇迹便出现了。”

精密钣金厂的折弯加工

Stilride公司的滑板车设计,看起来好像出自金属艺术家工作室。如果真的出自他们之手,它就只会是个新奇玩意儿,很可能达到了足够的强度和光滑度,但不可能批量生产。

Beijer和他的朋友兼公司联合创始人Jonas Nyvang不打算任由这种状况出现。2022年秋天,这家公司研发了一款独特的自动化单元,能将钢板送到带有特殊抓手的机械臂处,机械臂会将每一块都做出曲线。机器人的运动决定了板材的最终几何形状。公司将此称为最新迭代的Stilfold钣金成型方案。“折弯或加工其中一个表面,无论凹面还是凸面,都会影响另一表面,”Beijer说,“将一个弯曲、折弯的表面系统锁定为一个近似的梁型,就能创建一款强有力的架构。”

板材成型工序是在一个机器人单元中进行的(因为正在申请专利,公司无法公布更多的系统细节)。复杂之处在于软件。需要这种软件能将板材展开,制成所需的毛坯尺寸用于激光切割,还要编程出能够指导机器人准确移动、以可重复方式做出曲线的程序。

公司在一份电子邮件声明中对这一流程工序进行了描述:“首先,设计师使用Stilfold软件模拟,将板材折弯、展开成所需的结构,由此创建折弯指南,并对机械臂进行编程以执行折弯流程。在折弯流程中,钢板会被逐一送入一个机械臂单元中。那个带有特殊抓手的机械臂会将每块钢板折出一定的曲度,制出所需的结构。”

“Stilride公司开发了Stilfold工艺。我们用它助力我们的核心竞争力,围绕生产和钢结构制造展开。”位于瑞典蒂勒瑟市的定制加工公司Brantheim的首席执行官Mikael Norlén这样说道。

他是在参加由瑞典钢铁协会和瑞典创新局资助的研究项目时开始与Stilride公司合作的。这家制造厂拥有整套钣金切割、折弯及焊接技术,包括机器人激光焊接。

Norlén曾在一封电子邮件中写道:“Stilride公司在几种尺寸的板材上测试了其折弯成型解决方案,我们也在0.5-3mm厚的钣金上进行了尝试。这种工艺可加工出复杂的形状......我们正在与Stilride公司一起,探索这种工艺在材料厚度、等级和屈服强度方面的极限。”

Beijer补充说,有时在折弯后焊接,有时在折弯前焊接。有些零件需要在展平时焊接,之后再折成最终的形状。”

在过去两年里,Brantheim公司对这个流程进行了长足的改进。Norlén一开始是用纸板设计折弯方案的——它仍是公司设计流程的基础方法。即使在今天,设计软件也只能增强纸质原型设计,却不能完全替代。

“这些纸质原型能帮助我们廉价、高效地设计曲线折弯流程,”Beijer说,“然后我们再在昂贵得多的钣金上测试这样的设计是否有效。”

一旦将滑板车底盘纸质原型设计用于钣金板材,设计师们甚至能够徒手将提前用激光切割的带有穿孔折弯线的坯件折弯。在多个方向上连续折弯,是为了模仿最终的弯曲结构——同样,很像折纸。

折纸中的多条线代表不锈钢的弯曲和曲线

然后便是Stilfold工艺本身的活儿。据Beijer介绍,这种机械臂设置方法很独特,甚至有点儿简单。折弯成型的核心就在于软件的折弯和展开设计(折弯或不折弯均可,因为钣金不是沿着曲线折弯的),需要考虑回弹等工艺变化。Brantheim公司还在考虑是否采用某些技术监测流程,以确保钣金能够按预期成型。同时,最新的底盘设计使用了Tab-and-slot以及类似的自变型技术。

折弯成型法会从多个方向“折弯”金属,所以那些配对的边缘也是弯曲的。尽管如此,这种自固定设计仍然有助于实现紧密的焊接效果。在最新迭代的滑板车上其实是装有激光焊接的接头的。同时,焊接点和装配步骤的数量也在随着底盘的迭代而减少,比如,第一辆原型车上有超过15个钣金零件,现今它已减少到6个了。

关于可持续发展

Stilride公司在2020年初研发出Stilfold工艺,目的有好几个,且都与环境可持续性有关。首先,他们想设计、制造一种新颖、简单、设计轻量化的电动滑板车。在12月下旬的Zoom电话会议上,Beijer甚至演示了这款不锈钢滑板车底盘有多轻——他能轻松将它举起。

“它用的材料是不锈钢,可不是最轻型的一款材料,”Beijer说,“但仍然只有8.9公斤。”传统滑板车底盘的重量能达到120磅,用了十几种不同类型的材料,包括钣金、橡胶和塑料。是的,就单个零件而言,塑料比钣金更便宜,有助于减轻产品的重量。不过想想用塑料替代钣金的代价吧。所有要用到大量不同零件、材料的成品,都会涉及更长、通常更复杂的供应链,很可能对环境不友好。而此次新冠病毒大流行期间中所暴露的供应链问题,也证明了这种解决方案对企业来说成本非常高。

Stilride公司采用了不一样的解决方案。设计师们的目标不是努力降低单个零件的成本,而是减少零件的数量,这样零件制造起来也更容易。如果供应商在附近就更好了——供应链的灵活性以及环境可持续性也会更强。

这也与Beijer的第二个目标相吻合:使去中心化、分布式制造模式更加受欢迎。

Beijer说:“小工厂真正支撑着大经济。”

特别是自新冠病毒大流行以来,整个供应链都需要构建库存缓冲区,以应对不确定的供应情况(比如某些零件只能从某些供应商那里采购到)。但即使是Stilride公司,也未能完全避免供应链中断的问题,尤其是滑板车底盘内的零件。但在钣金加工上没有出现类似事件。当然,钣金的价格是有变动的,但他们依然可以从当地的工厂、经销商处买到这些材料,用不着非得从地球另一端的工厂或车间采购。

“分布式制造模式可以成为一种能够最大限度降低碳足迹的好方法,”Beijer说,“我们希望增强现有小型工厂的生产能力——只需向他们发送Stilfold代码,这些小型工厂就能在终端用户附近进行生产。”

他补充说,在此模式下,可以将拥有适当技术的各种定制加工厂认证为“可执行Stilfold工艺的工厂”,还可以简化供应链,甚至规避关税及其他贸易壁垒——在瑞典设计产品和工艺,但在产品使用国制造产品。

Stilride公司的电动滑板车还在等待欧盟监管部门的批准。Beijer希望今年可以将产品售往全球。与此同时,其他原始设备制造商也对Stilfold工艺表示了兴趣,包括电动汽车制造商Polestar。这家公司已与Stilride建立了合作伙伴关系,希望在2030年前开发出气候中性车型,不需要碳补偿的。据Stilride公司发布的一份新闻稿介绍说,Stilride公司的钣金成型技术将被纳入Polestar公司的白车身设计中。

Polestar公司首席执行官Thomas Ingenlath在一份声明中补充道:“当我们这个领域不仅可以避免尾气排放,还能避免与生产有关的排放时,电动汽车的真正潜力必将充分显现。”

关于增值

除了影响环境以外,曲线折弯工艺还能为制造商带来更多增值效益,比如要组装一个由多种不同材料制成的零件,所耗费的成本大部分都将是材料本身的,不用在加工厂切割、折弯、焊接和组装零件上多花成本。

如果产品设计发生了变化,因为采用的是钣金成型(或折弯)方式,只用较少零件就能实现大量零件的效果,就只需要改变方程设置。可能采用更贵的材料,但由于所用的零件数量减少了,其成本自然也会随之下降。同时,制造厂所能实现的价值却会急剧增加。Stilride公司创始人的心中有着很大的愿景,如果它们成为现实,“少”就将真正成为“多”。

作者:Tim Heston

来源:荣格-《国际金属加工商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。