荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

连续制造(continuous manufacturing)多年来一直是一个热门话题,而2019冠状病毒疫情则突显出全球制药供应链的脆弱性,这一话题再度成为热点。

3月1日,美国食品药品管理局(FDA)发布了国际协调委员会(ICH)关于在药品生产中使用连续制造的最终指南。FDA正在采取积极措施,缓解制药行业向先进工艺过渡的问题。

这份42页的指南自2018年起开始编写,阐明了连续制造的概念,描述了可以使用的各种科学方法,并提出了针对药物物质和成品的这类制造的具体监管考虑。ICH 指出,该指南侧重于两个或多个单元操作直接相连的连续制造系统,以及连续制造系统的开发、操作和管理指南。为何FDA要推动连续制造,制药业的生产制造技术是否能因此更上时代的步伐?

21世纪制药业面临什么挑战?

20世纪末,大多数工业部门都建立了基于流水线、连续技术的生产线。这在电子、汽车、食品和石油化工行业也可以观察到。与此相反,医药生产传统上依赖于批量制造(batch manufacturing)——其设计是为了使用大批量的集中式批量制造工厂来大规模批量生产畅销药物。这是一个多步骤、漫长的过程,涉及到使用笨重的大型设备。然而,近年来制造技术的进步已促使制药业考虑从批量制造转向连续制造的更快、更有效的过程。FDA正采取积极措施,促进药品行业实施新兴技术,包括连续生产,以提高产品质量,解决药品短缺和召回的许多根本原因。

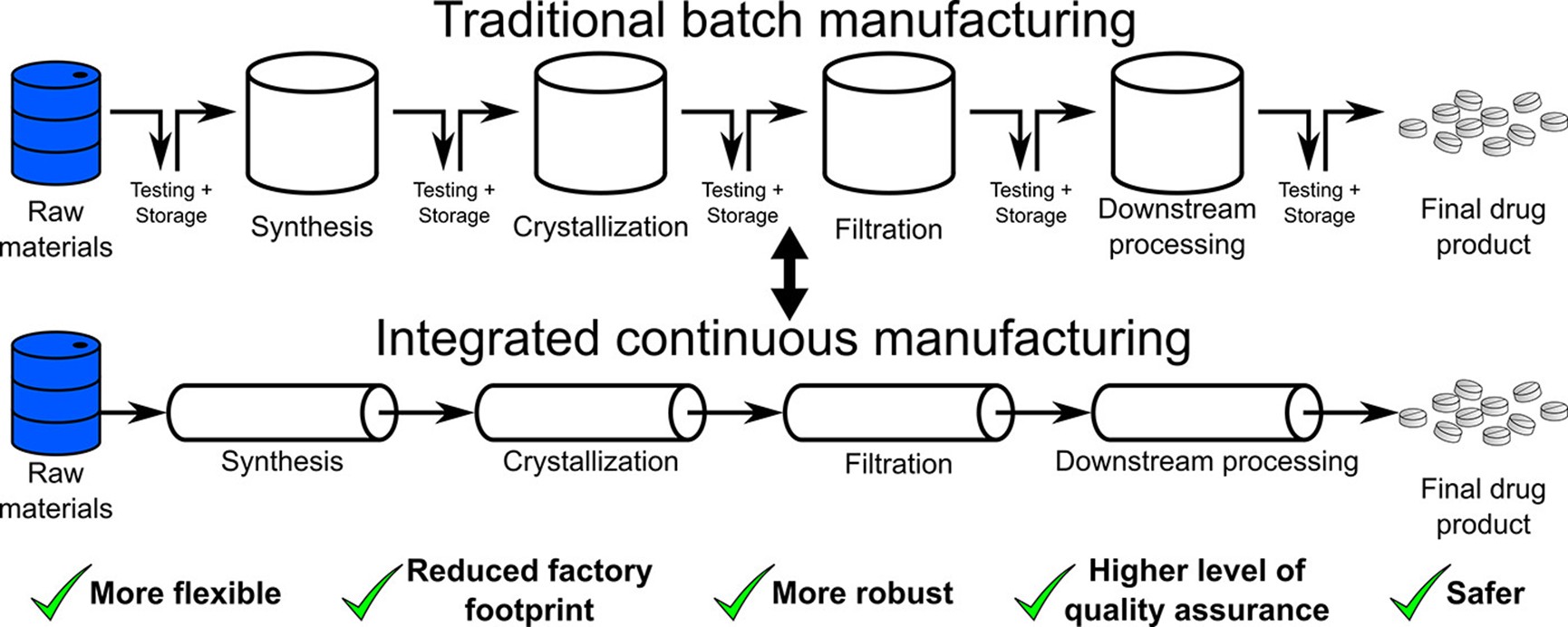

图:传统批量制造与连续制造的对比

在批量制造过程中,从每一批生产的产品中提取样品,在将材料转移到下一个操作之前,这些样品被带到不同的实验室进行过程中的控制测量。由于一个药品的生产可能需要10-20个步骤,这种繁琐的程序加上漫长的供应链可能导致12-24个月的整体生产。此外,这些长的供应链对突如其来的监管变化和封锁的弹性不大,新冠疫情就带来了这个问题。对于一些对环境敏感的活性成分,还可能带来降解的风险。此外,如果对某种药物的需求激增,增加产量可能需要更大的设备。这种设备规模的扩大需要更多的物理空间,更大的占地面积,以及更多的时间和金钱。

连续制造有什么优势?

相比之下,使用连续制造的药品在同一设施内不停地移动,消除了步骤之间的搁置时间。材料通过一条完全集成的组件的装配线被送入。这种方法节省了时间,减少了人为错误的可能性,并能更灵活地应对市场变化。为了满足更高的需求,连续生产可以运行更长的时间,这可能减少药物短缺的可能性。

批量制造和连续制造都要遵守相同的质量控制标准,但在连续制造设施中监测是自动化的,而且往往比批量制造更频繁。像所有的技术一样,连续生产设备可能会经历磨损,但自动监测可以在故障发生前很长时间发现问题。这种监测还可以帮助预测设备的预期寿命,从而更好地进行主动维护。

连续制造允许更灵活的跟踪和追溯,这在产品发生故障时将是一个优势。例如,在批量制造中,一种药物的具体数量(或批次)是由生产该药物的设备的大小所决定的。在连续制造中,一个数量(或批次)可以通过时间戳、生产的药品数量或原始输入材料的数量来划定。这些跟踪方法允许制造商在工艺失败的情况下分离出较小数量的缺陷材料,从而减少浪费,降低短缺的机会。

连续技术通常是作为一个整体开发的,将连续的步骤整合成一个系统。在制药业中,这样一个系统将带来一个截然不同的和改进的生产战略。通过连接目前分离的制造部分,如药物物质和药物产品的制造,可以削减冗长的供应链。由于材料可以直接流向下一个步骤,为储存中间体而保持的巨大和昂贵的库存容量就没有必要了,而且工厂的占地面积也可以减少。由于高水平的自动化和技术步骤之间缺乏终止,人类的干预和接触可以降到最低,减少了传统的批量制造的毒性和安全相关的问题。由于连续系统的材料存量通常比批量对应的低,试剂、溶剂或其他涉及的材料的危害和安全问题本质上减少。

图:连续端到端生产系统案例,用于生产半富马酸阿利吉仑的热模片和盐酸图:一个典型的连续流系统的一般结构

仅仅通过延长系统的运行时间就可以提高生产率,有利于对需求的突然变化作出快速反应。不需要放大程序,因为只需利用实验室使用的设备的平行处理线,这就加速了整个药物开发过程,缩短了上市时间。在连续技术的情况下,工艺优化通常更快、更容易,这意味着可以提交更多的理解和优化的工艺来获得监管部门的批准。此外,连续技术的投资和运营成本更低,费用甚至可以减少40%。

迈向连续制造,制药公司应用中

2005年,美国化学学会(ACS)绿色化学研究所(GCI)和一些全球制药公司,包括诺华、辉瑞、罗氏、赛诺菲、礼来、强生等,成立了ACS GCI圆桌会议。该圆桌会议将 「连续制造」定义为其研究重点之一。FDA在2004年发布了第一个关于促进过程分析技术(PAT)应用的框架。PAT包括由先进的数据处理支持的实时过程监测和控制,通过它可以更好地了解过程和提高产品质量。在接下来的几年中,FDA、ICH以及欧洲药品管理局(EMA)在通过发展和适应连续技术来提高质量的话题上推出了一些进一步的指南。FDA也宣布连续制造是制药业现代化的最重要工具之一。

图:a. 传统的分批多步骤合成,b. 复杂分子的伸缩合成的连续流动方法

今天几乎所有的主要创新制药公司都在研究连续技术。Vertex的lumacaftor、ivacaftor、tezacaftor,强生的darunavir,礼来的abemaciclib,辉瑞的glasdegib,这些在市场上发布的少数药物产品至少部分使用监管部门批准的连续技术生产。这些案例表明,从批量技术转变为连续技术,在经济上也确实具有优势。例如强生公司实现了生产周期时间、占地面积和测试时间的大幅减少。为了取得这一进展,需要付出很多努力;但是,显然还有很多改进的空间。显然,走向连续制造是一个漫长而昂贵的旅程,需要广泛的研究。有必要以连续的方式评估现有技术的适用性,并开发尚未利用的新型连续工艺。此外,改变目前的思维模式和培训连续制造的专家也需要很长的时间。

连续制造技术有何新发展?

活性药物成分(API)的流动化学转化和多步骤合成,连续结晶和过滤,药品的连续混合和压片等方面,连续制造的技术都带来了不少新亮点。

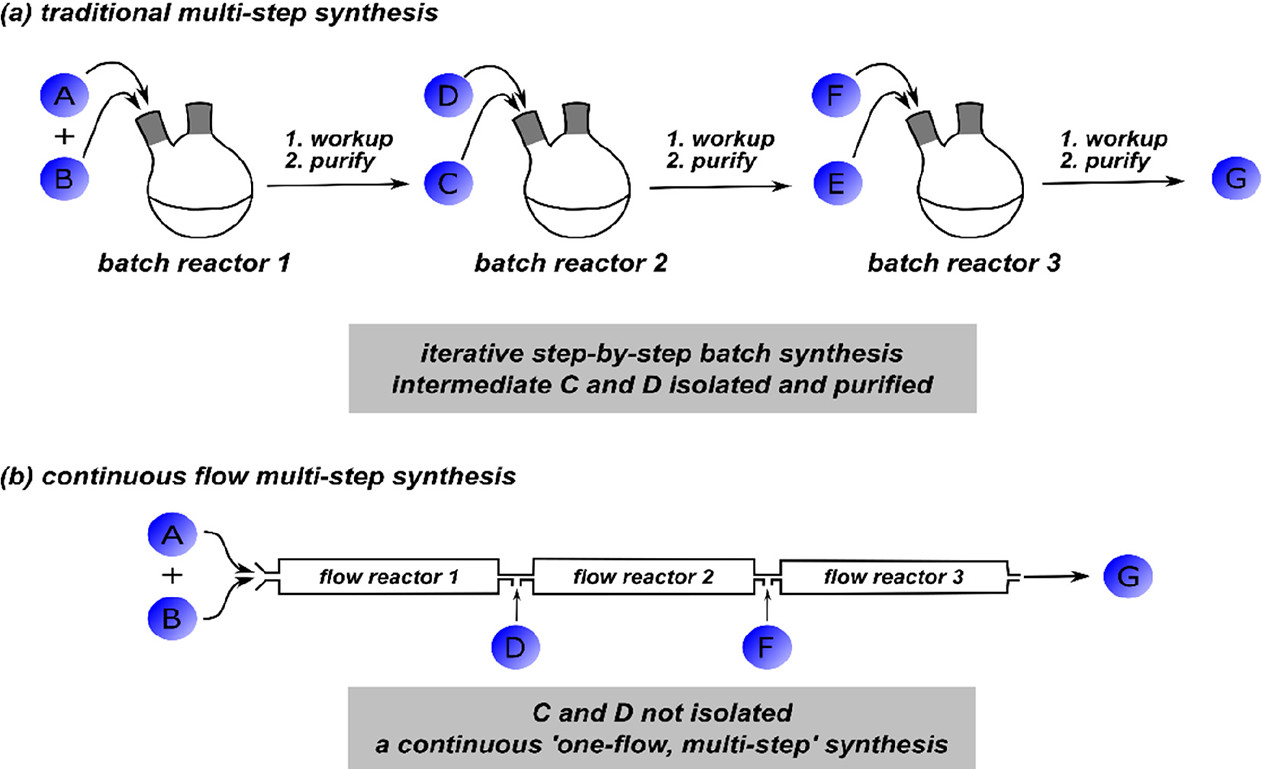

药品的多步骤流动合成

从简单前体多步合成复杂的有机分子是合成有机化学的最大挑战之一。传统的分批合成路线包括一系列的分批反应,每一步之后都有工作程序、纯化和分离。虽然这种方法是所有现代合成的基础,但与自然界中已知的单细胞多步骤生物合成途径相比,这种程序通常是耗时和浪费的。

图:连续端到端生产系统案例,用于生产半富马酸阿利吉仑的热模片和盐酸尼卡地平、盐酸环丙沙星、盐酸新斯的明和卢非酰胺的液体剂型

连续流动化学为有机合成的实施提供了几种选择。在流动系统中,材料在小直径的管里流动(通常在50到1000微米之间),反应在这些所谓的微反应器中进行。起始材料由泵供给,混合器元件提供液体流的充分混合。背压调节器(BPR)可以应用在管子的末端,对系统进行加压,从而提高沸点。可直接连接的装置用于净化反应混合物。除了同质系统,固-液或气-液反应也可以用填料床反应器或管中管反应器。此外,微波流动反应器可用于比较微波条件和传统加热的效果。流动反应的在线监测可以通过应用例如流动光谱分析技术来实现。

与传统的分批式反应器相比,连续系统有许多优势。小截面管意味着传热面积与反应器体积之比大约大50-60倍。反应器的小通道尺寸允许对工艺参数进行精确控制:快速传热或在光化学反应期间进行有效和准确的照明。在加压系统中,可以应用明显升高的温度,从而加速反应。反应时间缩短、产率和选择性优异、安全性更高,可重复性良好。自然,新技术也出现了新的挑战,例如处理固体材料和堵塞问题,与在线纯化技术的整合,或流动设备的成本,这些都是在开发流动化学过程中必须处理的。

由于流动化学的优势,近年来,以合成有机物流动系统为重点的出版物数量大幅增加。国际纯粹与应用化学联合会(IUPAC)组织将流动化学列为化学领域的十大新兴技术之一。

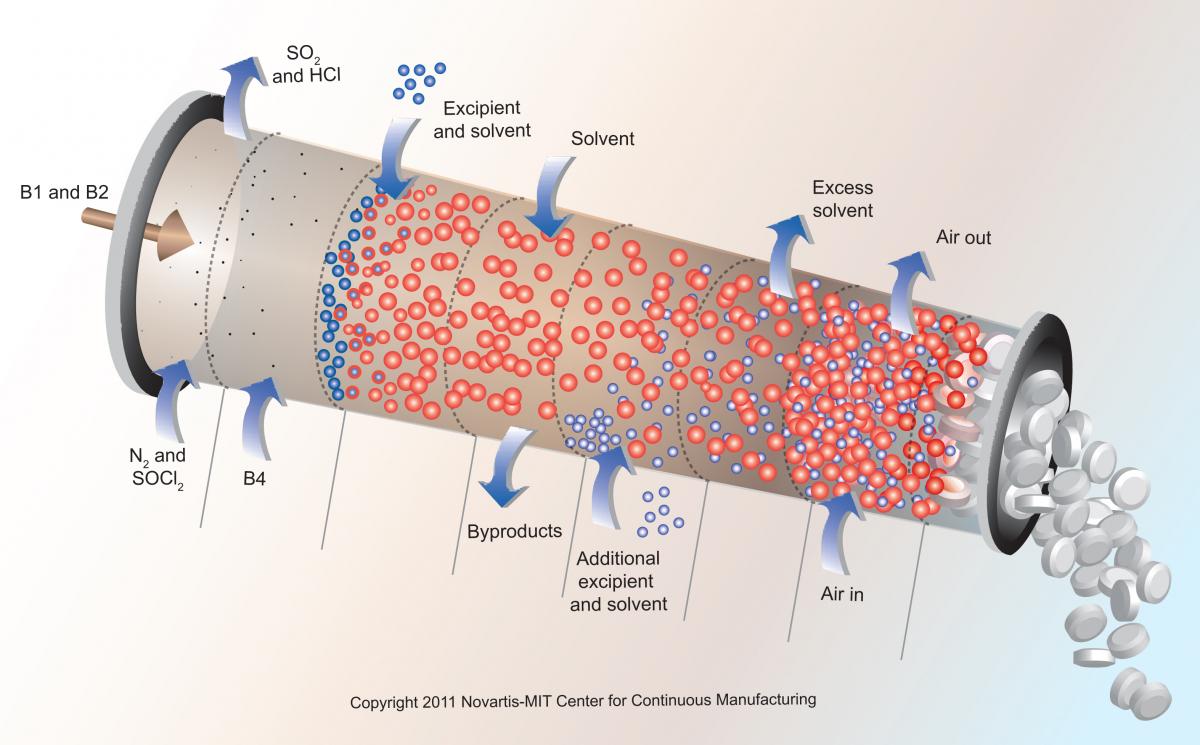

最终剂型的端到端连续制造

诺华-麻省理工学院连续生产中心(Novartis-MIT Center for Continuous Manufacturing)是最早进行密集和彻底的连续工艺研究的地点之一。示范原料药是阿利吉仑半富马酸盐(aliskiren hemifumarate),由一个高级中间体开始合成的。设计和建造了第一个端到端生产该原料药的热模片的实例,其中所有的技术步骤,包括流动合成、连续结晶、过滤和提取,都是一体化和自动化的。在一项后续工作中,以前的集装箱大小的连续生产装置被缩小到典型的冰箱大小。这是以可重新配置的方式设计的,可以合成四种不同的API(盐酸苯海拉明、盐酸利多卡因、地西泮和盐酸氟西汀)。流动合成后,通过结晶、过滤和再溶解等批量下游步骤,获得液体剂型。通过纳入连续结晶、半连续过滤、洗涤、分装和干燥,该平台得到进一步改进。在这个第二代系统中,盐酸尼卡地平、盐酸环丙沙星、盐酸新斯的明和鲁芬胺被合成、纯化,并配制成液体口服剂型。

图:诺华 - 麻省理工学院连续制造案例

诺华-麻省理工学院合作的衍生公司Continuus Pharmaceuticals开发了第一个全自动端到端商业准备连续制造试验工厂。该系统由原料溶解装置、五级反应式MSMPR结晶级联、连续过滤后再悬浮、新型连续鼓式干燥器和用于制备最终热模片的热熔挤出机组成。PAT探针被用于实时分析,例如在反应性结晶过程中和过滤后监测颗粒大小。对该系统的E因子分析显示,与批量制造相比,有很大的改进。中试规模的端到端连续制造系统的设计和商业化,其资本和运营成本的显著降低。

结语

连续生产比批量工艺有许多优势。更快、更便宜、更灵活的生产可以在保证质量的前提下得到发展。近年来,监管机构认识到药物生产需要改变,并开始推广连续技术,鼓励制药公司开发和适应这种工艺。到今天为止,在制药技术的各个领域,从药物物质到药物产品的生产都进行了广泛的研究。除了将传统工艺改进为连续操作外,还在研究新型的、内在的连续技术。为了完全利用连续制造的优势,单独开发的工艺需要整合,形成从原料到最终剂型的端到端系统。或许连续制造的道路依旧漫长,但至少迈出了不少重要的步伐。

参考文献:

Q13 Continuous Manufacturing of Drug Substances and Drug Products – FDA

Modernizing the Way Drugs Are Made: A Transition to Continuous Manufacturing – FDA

Continuous manufacturing builds on hype but adoption remains gradual – Pharmaceutical Technology

Modernizing the Way Drugs Are Made: A Transition to Continuous Manufacturing - Org. Process Res. Dev

来源:荣格-《国际医药商情》

原创声明:

本站所有原创内容未经允许,禁止任何网站、微信公众号等平台等机构转载、摘抄,否则荣格工业传媒保留追责权利。任何此前未经允许,已经转载本站原创文章的平台,请立即删除相关文章。