荣格工业资源APP

了解工业圈,从荣格工业资源APP开始。

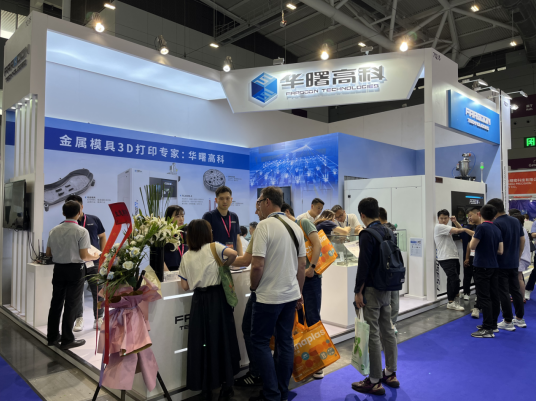

作为工业级粉末床增材制造技术(3D打印)领航企业,华曙高科已深耕模具产业化应用多年,技术工艺渗透较深。再次重装Chinaplas展会,华曙高科携手合作伙伴东莞博通精密、凯奔三维全方位展示了在模具行业的创新解决方案及技术能力,为模具行业赋能,助推产业化发展。

公司华南大区经理兼亚太鞋模负责人周思含女士接受荣格记者采访时重点介绍了数款出展产品:“首先,我们带来了全新金属增材制造解决方案FS350M-4。”据了解,FS350M-4拥有大尺寸成型缸(433mm×358mm×400mm ,含成型基板厚度),主机占地面积仅6㎡,4激光配置,可打印钛合金、铝合金、模具钢、不锈钢等多种材料,以满足不同生产需求。具备大层厚工艺及先进的多激光扫描策略,最大体积成型效率100cm³/h,可确保模具、汽车、航空航天等行业高效生产。

湖南华曙高科技股份有限公司 华南大区经理兼亚太鞋模负责人 周思含女士

随着消费市场需求持续释放,运动器材、鞋类产品迭代加快,这对终端产品所需的模具制造提出更高的精度与效率要求。华曙高科面向高尔夫杆头的金属3D打印解决方案能突破设计局限,创造复杂且精细的格状背章构造,有效减轻高尔夫杆头重量并优化击球手感;针对鞋模制造,金属3D打印技术可实现鞋模型腔整体与鞋底纹理一次成形,相比传统加工速度高出2倍,并能为设计师提供新设计思路。

在传统的随性冷却模具方面,周思含指出,“3D打印技术使注塑零件的冷却能力大幅提升,随形水路可以更加均匀地接近产品外壁,减少冷却盲点,从而更快更好地带走热量,让注塑效率和产品光洁度大幅提升,提高成品的良品率。”而纸浆模具加工技术上,降本增效的作用更是突出:由高分子3D打印解决方案制作的纸浆包装模具,比传统CNC机加工模具可缩短50%的工期、并降低60%的模具成本。模具中滤网可打印一次成型,无需后期人工再次进行钢网焊接。

谈及塑料行业上下游近几年的突出变化,周思含从汽车、手板加工、电子电器、航空航天等应用端对改性塑料的推动作用表达了独到的见解。她认为,汽车行业中,轻量化趋势明显,对材料的应用要求高,单一树脂难以满足,塑料改性已成为不可或缺的重要技术与材料;电子电器行业,越来越多的塑料零部件替代了金属零部件,改性塑料需求上涨,如ABS/碳纤维、PA/碳纤维、PP/碳纤维等高强度塑料功能材料;在航空航天的应用上,耐老化、高强度的功能改性塑料愈发普及。

为满足市场需求,华曙高科陆续自主研发了PA12系列及PA6材料,并与合作伙伴携手提供近20种高分子3D打印粉末材料,包括PA12系列、PA11、 PA6、 TPU、 PP、 PPS、PEEK等,能提供超20种金属3D打印粉末材料,包括不锈钢、模具钢、铝合金、钛合金、镍基高温合金、钴铬合金等材料的选区激光熔融工艺。

今年一月,华曙高科新材料研发基地一期项目正式在湖南益阳正式建成投产,可实现年产500吨新材料的生产能力,产能提升三倍。同时,该基地还承担了新材料研发职能,具备完备的材料研发、实验、检测的设施和能力。

对于企业未来发展,周思含分享到,华曙高科将不断扩大产能,持续创新,夯实3D打印设备、材料齐头并进的产业格局,满足华曙高科国内和海外用户不断增长的多样化需求,支持全球用户不断扩大增材制造的应用广度和深度,加速实现3D打印产业化。